考虑表面粗糙度的柔性箔柱面气膜密封紊流特性分析

引 言

氢气压缩机作为氢气等清洁能源生产和运输的关键设备,绿色工业应用前景广阔,可助力于实现国家能源行业的绿色低碳发展,但氢气压缩机因次级流道泄漏导致的涡态气旋和热损耗,使得氢气压缩机面临着功率不稳定输出以及设备寿命骤减等问题[1-3],与之相对应的突出问题是传统密封技术无法满足氢气压缩机高界面转速下低泄漏、低磨损和低功耗等要求,因而亟需研发先进密封技术的结构。现如今,国内外普遍认可柱面气膜密封结构是一种先进密封结构[4-5]。柔性箔柱面气膜密封作为柱面气膜密封结构形式之一,基于气膜楔形动压原理和箔片的结构变形来实现高效的次级流道密封,该密封结构由Salehi等[6-9]于20世纪90年代末提出,已被应用于氢气压缩机,理论线速度可达365 m/s。柔性箔柱面气膜密封通过控制次级流道的气体泄漏,可以极大减少氢气压缩机的机械损失,提高氢气压缩机的工作效率。

柔性箔柱面气膜密封动浮环界面受制造工艺、启停阶段碰磨以及热振变化等因素影响,动浮环表面将发生摩擦磨损,致使气膜流动状态从层流向紊流状态过渡,造成气膜失稳破坏,导致动浮环界面发生碰撞,引起摩擦自激[10],摩擦自激反过来加剧了柔性箔柱面气膜密封界面磨损,直至柔性箔柱面气膜表面形貌磨损失效,这些失效的发生严重制约了柔性箔柱面气膜密封结构的进一步发展。为改善柱面气膜的流动特性,提升密封气膜的稳定性,马纲等[4, 11-14]分析求解了柱面直线螺旋槽等槽型的气膜密封特性以及准动态特性系数,Ha等[15]基于三维计算流体力学方法求解了柱面气膜密封的动力学特性系数,苏泽辉等[16]则通过设计具有双向特性的T型槽来改善密封气膜的稳态特性,陈文杰等[17]建立了考虑表面粗糙度效应的圆孔型织构混合润滑有限元模型,研究了非高斯表面的偏态值和峰态值对密封表面的承载力影响,Wang等[18]针对T型槽,预测了不同微观结构参数下柔性箔柱面气膜密封动态特性系数的变化,陈源等[19]在考虑轴向振动的情况下,对干气密封系统的动态特性系数进行了求解分析,Hou等[20]考虑了离心率和转子倾斜的影响,探究了反转轴间柱面气膜密封的密封稳态特性,这些学者的研究为气膜密封结构优化以及密封气膜的稳定运行提供了理论依据,但其对气膜密封特性的分析研究主要集中于微尺度下槽型参数变化和表面织构等理论设计对密封气膜稳态特性的影响,只分析了理想状态下光滑界面的气膜稳态特性,忽略了气体流态特性、微观表面形貌变化等诸多因素对气膜密封性能的影响。在实际工程中,与表面形貌变化相关的气膜流态特性变化不容忽视。张肖寒等[21-23]基于紊流模型分析了端面气膜密封稳态性 能,考虑了表面形貌对端面气膜流态特性的影响。彭旭东等[24]建立了粗糙表面端面气膜密封性能的有限元分析模型,对端面螺旋槽结构进行了优化设计。随后,刘梦静等[25]分析研究了随机粗糙表面上的滑移流效应,考虑了边界滑移流对干气密封的影响。Sahlin等[26]直接分析了织构表面形貌变化对干气密封流态性能的影响。杨姗姗[27]则基于分形接触理论模型,对粗糙度微通道的性能变化进行了分析研究。孙雪剑等[28-29]分析了表面粗糙度引起的表面形貌数变化对干气密封性能的影响,并针对气膜密封启停阶段的动态接触特性分析,探讨了扰动条件下,表面形貌对端面气膜动态特性系数的影响。丁雪兴等[30-34]基于分形接触模型,对干气密封的界面密封性能进行了研究,这些学者的研究考虑了气膜流态特性变化对密封性能的影响,分析了启停阶段界面接触刚度引起的界面变形,但并未将表面形貌的变化与气膜流态特性的变化直接关联,而气流流态特性的变化不仅受工况与气体介质变化的影响,还与表面形貌的变化密不可分,因此,将表面形貌、紊流模型与工况参数有效结合,分析不同工况对密封气膜特性的影响,亟待分析解决。

为探究表面形貌变化对气膜密封稳态性能的影响,本文基于雷诺动压理论,考虑箔片以及转子轴套表面受制造工艺以及启停阶段的影响,将表面形貌、紊流模型与气体工况变化三者有效协同,模拟分析了柔性箔柱面气膜密封在不同表面形貌下的密封稳态特性变化,建立了预测柔性箔柱面气膜密封的紊流模型。与此同时,本文设计了气膜密封循环周期实验,在循环周期试验条件下,观测表面粗糙度变化对气膜密封迟滞的影响。

1 柔性箔柱面气膜密封的数值模型

1.1 柔性箔柱面气膜密封的几何模型

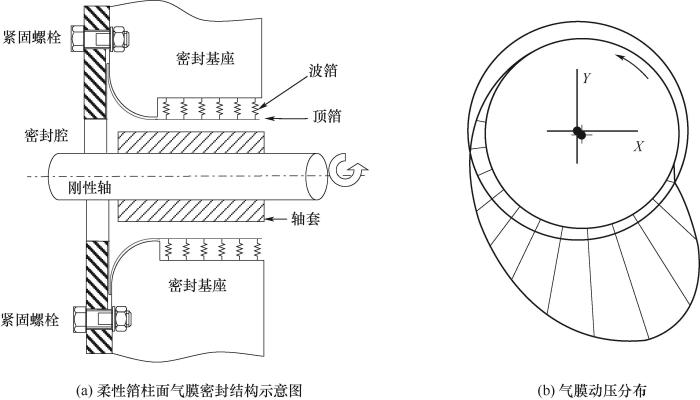

柔性箔柱面气膜密封(CFS)的柔性箔结构主要由三部分构成:悬臂顶箔、波箔和密封腔。柔性箔柱面气膜密封在氢气压缩机的密封位置及其三维模型如图1所示,氢气压缩机简图中蓝色箭头表示主流道气流方向,红色实心箭头表示次级流道气流泄漏方向,位于蓝色圈里的结构为柔性箔柱面气膜密封结构。

图1

图1 柔性箔柱面气膜密封结构位置及其三维模型[35]

Fig.1 Structure position and three-dimensional model of compliant foil gas seal[35]

1.2 考虑表面粗糙度的雷诺控制方程

柔性箔柱面气膜密封截面示意图如图2(a)所示,密封气膜是由转子轴套和顶箔之间的气流形成的楔形气膜结构,密封压力分布原理如图2(b)所示,其中X表示周向方向,Y表示气膜膜厚方向。为研究表面形貌对密封性能的影响,本文基于紊流模型分析了考虑表面粗糙度的雷诺方程,求解了不同表面粗糙度对密封性能的影响。由于气膜厚度相对于轴向和切线运动方向的尺度维数太小,本文将Patir等[36]考虑表面粗糙度的雷诺控制方程无量纲化,见

式中,

其中,μ为气体黏度,kg/(m∙s);ω为角转速,rad/s;

图2

图2 柔性箔柱面气膜密封结构示意图及气膜动压分布

Fig.2 Structure diagram of compliant foil gas seal and dynamic effect distrubition

将波箔、顶箔、气膜以及轴套模型的表面粗糙度集中到单侧面的动环上,求解模型示意图如图3所示。图中,hw为粗糙表面间的表面平均线之间的距离,即名义膜厚,受几何圆度和平均膜厚影响,μm;hT为粗糙表面之间的实际膜厚,μm;Rω 为界面速度,m/s;两侧pθ 和pθ +2π表示为模型的周期性边界。用表面轮廓仪Zego观测不同表面粗糙度下的试件碳化硅(SiC),如图4所示,测量范围:轴向Z 50 μm,周向X 50 μm,其取样长度为0.8 mm。由图4可知,横纹为主,这是为了保证SiC试件加工时的圆度和径向跳动。由图4可知,表面粗糙度越大,表面形貌的不规则度越高。为分析不同粗糙度条件下的密封特性变化,本文依据图4,从文献[36]中选择表面形貌数,进而获取

图3

图3 表面粗糙度几何求解模型

Fig.3 Geometric analysis model of surface roughness

图4

图4 不同粗糙度下的表面形貌

Fig.4 Surface topography under different roughness

1.3 状态方程及雷诺数计算

受气体的易压缩性及黏度低等影响,本文需考虑不同状态下的气体密度变化。气体密度变化由

式中,

式中,M为马赫数;

式中,

式中,n为转子转速,r/min;

1.4 网格独立性检验及近壁区y+求解

计算流体力学方法(CFD)求解柔性箔柱面气膜密封的几何模型,一般需用网格数量进行网格独立性检验,验证柔性箔柱面气膜密封泄漏率和气浮力等密封特性与网格数量变化的无关性。对于考虑表面粗糙度的柔性箔柱面气膜密封模型,表面粗糙度以及几何结构参数变化,将导致近壁区y+值变化,从而引起与y+值相关的网格层数发生变化,而网格层数变化将使网格数量发生几何级变化,因此,除将网格数量作为网格独立性检验的考量因素之外,气膜厚度壁面函数和近壁区y+值亦被纳入网格独立性检验的考量因素。

根据粗糙度变化对近壁区y+值的影响,增添使用了轴向和周向网格节点距以及气膜厚度方向的网格层数来进行网格独立性检验。一方面,满足关键位置网格质量的同时,最大化平衡求解精度与求解时间,另一方面,考虑y+值变化的节点距相比于只考虑网格数量的独立性检验,可以更好解决局部网格数量的集中问题。经网格独立性检验和数值计算分析,网格数量基数控制在60万左右;周向节点距控制在0.1,轴向节点距控制在0.2~0.5;气膜厚度方向上,在表面粗糙度Ra≤0.4时,网格层数选取值为4层,Ra≥0.8时,网格层数选取值为3层。

1.5 边界条件设定及稳态特性参数求解

气膜密封进口边界采用压力进口,气膜膜厚两侧采用周期性边界条件,如图3所示。数值计算的泄漏率为体积泄漏率,一是为了与实验仪器的单位相统一,二是便于泄漏率的换算。数值分析过程中,忽略了温升以及离心力的影响,使用的几何参数和边界条件如表1所示,求解的稳态特性参数包括泄漏率、气浮力、气浮刚度和气浮动压。

表1 柔性箔柱面气膜密封几何参数及边界条件

Table 1

| 几何参数 | 数值 | 边界条件 | 数值 |

|---|---|---|---|

| 密封直径R | 50 mm | 进口压力Pin | 200~300 kPa |

| 密封宽度L | 15 mm | 出口压力Pout | 100 kPa |

| 偏心率 | 0.5~0.7 | 黏度μ | 1.7894×10-5 kg/(m∙s) |

| 密封间隙 | 10 μm | 温度T | 293 K |

2 柔性箔柱面气膜密封实验设计

2.1 实验系统

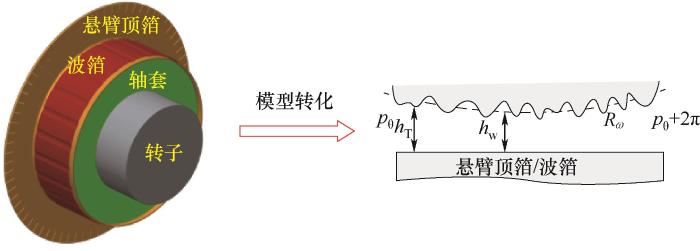

实验台由供气系统、传动系统、控制系统、密封系统和测试系统五部分组成,如图5所示。

图5

图5 柔性箔柱面气膜密封实验台

Fig.5 Test rig of compliant foil gas seal

供气系统:由压缩机、过滤器、压力表、减压阀等组成。压缩气体经由供气系统、进气管道,进入密封腔,气体充满密封腔后,开启密封结构。

传动系统:气膜密封的气膜间隙只有微米级,因此,传动系统采用高速电机作为直接驱动电源,提高了气膜密封设备的稳定性和平衡性。本实验使用的高速电机功率为8.5 kW,径向跳动控制在2 μm。

控制系统:主要由控温箱、压力调节阀和传动控制箱三部分组成。传动控制箱是为了调节高速电机的转速,变频频率为60 Hz,可保持转速的稳定性以及可靠性;控温箱主要是为了调节传动系统的温度,保证传动系统运行时不受热变形的影响;压力调节阀主要是为了控制进口压力,保证进口压力的稳定性,过大或过快的加载都会使动浮环件界面发生碰撞,致使气膜密封失效。

密封系统:气膜密封由弹性件、浮环件、紧固螺栓、转子轴套和密封支座以及进出口压力接口等构成。密封腔中气膜密封结构布局采用背靠背式的对称结构布局,一方面是为了消除转子运行时的轴向不平衡力,另一方面是便于传感器的交叉布置以及动浮环件的安装与拆卸,保证测试的高效性与准确性。

测试系统:控制入口压力,测得进口流量,密封气体经由压力阀和密封腔,达到压力出口,记录出口流量计上的气体流量。实验流量计采用金属浮子流量计,流量计单位为L/min。

2.2 实验方案

根据高速电机的运行参数,本文气膜密封实验方案的工作参数如表2所示。

表2 气膜密封实验参数

Table 2

| 实验参数 | 数值 |

|---|---|

| 转子转速n/(r/min) | 6000~18000 |

| 进口表压Pgin/kPa | 200~300 |

| 出口表压Pgout/kPa | 100 |

泄漏率将作为实验过程中衡量气膜密封的性能指标。实验方案如下:首先,观察不同的表面形貌变化的纹理结构,如图4所示;其次,设计静态实验和动态实验。静态实验是为了验证安装精度以及求解偏心位置,当偏心率或者径向跳动偏离预定位置后,实际泄漏率将大于理论泄漏率,需重新拆卸安装,调整轴套位置;动态实验是为了观察不同表面形貌对气膜密封的影响,形貌参数分别为Ra0.2、Ra0.4、Ra0.8和Ra1.6;最后,调整进口压力为300 kPa时,每15 min增加2000 r/min,观察泄漏率变化,直至预定转速18000 r/min,各项性能指标稳定后,依级降速,记录泄漏率等性能数据,完成启停循环周期实验。然后降低进口压力至200 kPa,按上述步骤依次进行启停循环周期实验。循环周期实验完成之后,观察表面形貌变化及磨损状况。

3 柔性箔柱面气膜密封的数值计算与实验验证

3.1 可靠性验证

3.1.1 压力分布验证

选取轴向Z中线处为中性面,不同压缩数下的解析压力分布如图6所示,与文献[2]中不同压缩数下的压力分布趋势相同,验证了数值结果的正确性。由

图6

图6 中性面压力分布

Fig.6 Pressure distribution in mid-surface

进一步分析图6(c)可知,随着压缩数的增加,最高压力位置由140°移向中心位置180°附近,压力波峰升高,波谷亦逐渐抬升,甚至在高压缩数下完全消失,这是由于转速升高时,气膜楔形动压效应增强引起的。图6(d)表示在压缩数Λ=10时,转速为15000 r/min下,表面形貌对中性面压力分布的影响。由图6(d)可知,与光滑界面的压力分布趋势相比,不光滑界面下,气膜周向位置160°~220°附近的气膜压力呈现先急剧上升后下降的趋势,几呈线性分布,且压力出现波峰、波谷的位置与光滑界面相反,这是由于气膜周向位置160°~220°附近与其他周向位置相比,该位置附近处的气膜厚度相对较薄,因而受表面粗糙度的影响更加明显。具体原因如下:本文数值模型的密封间隙平均膜厚为10 μm,考虑到偏心的影响,中心位置膜厚大约在3~5 μm,受表面粗糙度的影响,该处附近形成了类似微槽流道的区域,如图4所示,微槽流道产生了局部动压效应,因而,气膜周向位置160°~220°附近界面呈现阶梯交替变化,致使气膜压力呈现先上升后下降的趋势。表面粗糙度对其他周向位置的影响则随着楔形气膜膜厚的增加而逐渐减弱,因此,其他周向位置的气膜压力分布趋势与光滑界面的分布趋势基本保持一致。

3.1.2 气膜密封数值计算与实验对比

为了验证气膜密封的数值计算精度,设计了气膜密封实验,由于安装工艺与工况变化,偏心率在运行过程中会发生变化,因此,实验前后进行气膜静态密封实验,通过测得不同压差下的体积泄漏率,调试实验台,将气膜密封运行的初始偏心率范围控制在0.5~0.7,并根据静态泄漏率计算初始偏心率,修正数值分析模型。将低、高转速下表面形貌的理论泄漏量与实验泄漏量对比,绘制了泄漏率在6000 r/min与18000 r/min下随表面粗糙度变化的直方图,如图7所示。从图7可以发现,实验泄漏率和数值泄漏率都与表面粗糙度成正比,即泄漏率都随着表面粗糙度的增加而增加,粗糙度Ra大于0.8时,泄漏率发生了非常明显的上升。图7表明,在转子升速的过程中,表面粗糙度越大,数值计算预测的误差越大,这是由于随着表面粗糙度增加,表面形貌发生改变,实际表面微观凹凸体的无序度增加,气体流动状态逐步发生改变,另外,气膜密封在转速升高的过程中,气体分子运动的无序度亦增加,因而,实验试件受各种交互影响的因素增加,例如材料热变形以及由浮环件表面粗糙度变化引起的气膜涡动等,而数值分析忽略了这些因素的影响,导致数值分析预测值与实验结果偏差较大。

图7

图7 不同表面粗糙度下理论值与实验值对比

Fig.7 The comparison of calculated values with experiment values in different surface roughness

具体分析如下:Ra≤0.8时,表面形貌几近规则分布,涡动效应较小,实验结果主要受温度的影响,实验中在转子升速运行时,热量会从轴承传递到转轴,最后传递到轴套上,导致气体温升,动浮环发生热变形,气膜间隙变小,数值分析中未考虑热变形对气膜密封性能的影响,因此,数值计算的泄漏率高于实验泄漏率;而Ra≥1.6时,实验结果主要受涡动的影响,表面不规则度增加,表面形貌变化引起的效应加剧了试件运行时的涡动,且随着转速升高,试件涡动增强,致使泄漏率上升,而数值计算表面形貌Ra1.6的泄漏率时,忽略了涡动效应对气膜密封的影响,因此,相比于实验结果,数值计算泄漏率偏低。此外,图7表明,Ra0.8数值计算的泄漏率较高,这是由于观测Ra0.8的表面形貌时,沟槽交错,因而数值计算中选取了较大的压力流因子,致使理论预测数值会偏大,但选择过小的压力流因子,则与经验值不符,压力流因子系数有待后续研究。

3.2 表面形貌对密封特性的影响

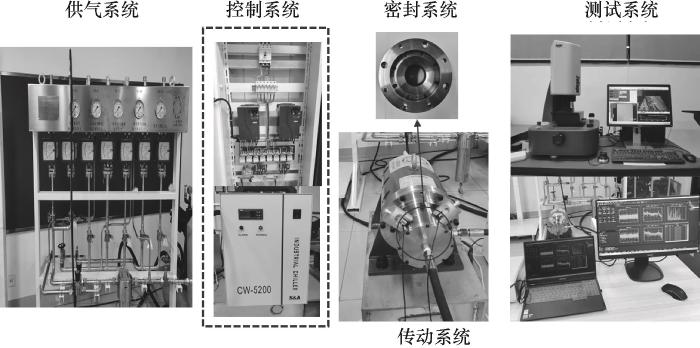

为分析表面形貌对密封特性的影响,数值求解了不同表面形貌下的泄漏率、气浮力和气浮刚度以及气浮动压随转速的变化关系,如图8所示。图8(a)对比了不同表面形貌下密封泄漏率的实验结果,证明了数值求解结果的准确性。图8(a)表明,随着转速上升,泄漏率逐步下降;随着表面粗糙度的增加,泄漏率逐渐增加,降低了气膜的密封效率。由图8(b)可知,随着转速上升,光滑界面的气浮力明显高于不光滑界面的气浮力,且随着转速的升高,光滑界面的气浮力呈线性增加趋势,而不光滑界面下的气浮力随着转速升高略有上升,且表面粗糙度越大,气浮力越大,这是由于不光滑界面的密封表面形成了多个微间隙流通道,增加了动压效应,但泄漏率亦随着转速的增加而呈现不同幅度的增加,且不光滑界面引起的涡动效应增强,因此,实际不光滑表面的气浮力低于理论光滑表面的气浮力。而对实际表面下的气浮力,不同表面形貌下的微间隙流通道则成为影响气浮力的主导因素,因此,表面粗糙度越大,气浮力越大;同时,不规则微间隙流通道的增加,致使气膜紊流引起的气流涡动增强,导致气膜的不稳定性增强,因而,由图8(c)可知,光滑界面的气浮刚度最大,且表面粗糙度越小,气浮刚度越大,气膜稳定性越好,进一步观察图8(c)可得,不同表面形貌的气浮刚度随转速的上升而逐渐增加。

图8

图8 表面粗糙度对气膜密封特性的影响

Fig.8 The effect of different surface roughness on sealing performance

图8(d)显示了气浮动压随转速的升高而逐渐上升,这是由气膜动压效应增强导致的。观察图8(d)可知,转速低于12000 r/min时,不光滑表面的气浮动压高于光滑表面,这是由于低转速下压力流为主,剪切流引起的动压效应较低,而不光滑界面的表面微槽流道抬升了压力流,因而,低转速下,不光滑界面的气浮动压高于光滑界面,因此,在工程实践中,对于高转速下的柔性箔柱面气膜密封,提高动浮环表面加工工艺有利于提高动浮环界面的气膜稳定性,避免动浮环界面发生摩擦磨损,缓解气膜失稳引起的涡动碰磨。

3.3 循环周期实验下表面粗糙度对密封迟滞的影响

密封迟滞是衡量密封快速响应的指标之一,一方面,迟滞现象影响气膜密封运行时的泄漏率,另一方面,密封迟滞大时,会加剧表面的摩擦磨损。

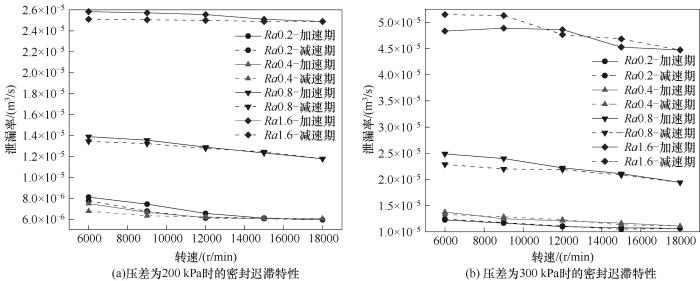

由图9可知,不同压差下的柔性箔柱面气膜密封均存在密封迟滞效应,且不同表面形貌下均出现了不同程度的反迟滞现象,即降速回程中的密封泄漏率低于升速过程时的泄漏率,且随着密封压差的加大,密封反迟滞现象加剧。反迟滞现象的存在,是由于在密封试件运行过程中,密封气膜通过气浮力、系统摩擦力和弹性元件变形回弹力三者达到动态平衡,实现气膜密封的稳定运行。转子稳定运行时,密封元件之间处于静摩擦状态,其静摩擦力和弹性元件回弹力两者的合力小于等于气膜气浮力,随着转速下降,气膜气浮力下降,平衡关系转变为静摩擦力和气膜气浮力两者合力与弹性元件的回弹力之间的平衡关系,转子转速继续下降,弹性元件的回弹力将大于静摩擦力和气膜气浮力,平衡关系失衡,静摩擦力将转变为动摩擦力,而动摩擦力低于静摩擦力,弹性变形将加速恢复,浮环件变形恢复,密封间隙减小,此时的密封泄漏率将低于升速时的密封泄漏率,气浮力则随密封间隙减小而增加,并与静摩擦力、弹性元件回弹力形成新的动态平衡关系。对于柔性箔柱面气膜密封,高压差下的气膜气浮力相对较高,但更容易受转子转速的影响,因此,与200 kPa下的气膜密封相比,300 kPa下的密封反迟滞现象更为明显。进一步观察图9可发现,当表面粗糙度Ra≤0.4时,柔性箔气膜密封结构的迟滞特性较低,且表面粗糙度越大,密封迟滞和反迟滞现象越明显,原因在于,表面粗糙度增加导致气浮力增加的同时,加剧了气膜的不稳定性,致使气浮力、系统摩擦力和弹性元件变形力三者平衡关系的不稳定性上升,密封迟滞和反迟滞现象愈加明显。

图9

图9 不同压差下表面粗糙度对密封迟滞特性的影响

Fig.9 The effect of different roughness on seal hysteresis under various differential pressure

4 结 论

由于工艺限制以及启停阶段的界面摩擦,柔性箔柱面气膜密封的表面形貌将发生不同程度的变化。本文在观测不同试件表面形貌的基础上,基于紊流模型,引入流量因子数值求解了不同表面粗糙度下的气膜密封特性,通过数值求解和实验结果对比,得出以下结论。

(1)表面形貌影响气膜中性面的压力分布。光滑表面随着压缩数的增加,中性面的压力分布由正弦分布向正态分布变化,而随着表面形貌变化,中性面周向位置160°~220°附近的压力分布呈现先急剧上升后下降的趋势,这是由不光滑界面下微槽流道形成的动压效应引起的。

(2)数值分析了表面形貌对气膜密封性能的影响,与实验结果吻合度较高,验证了数值求解的精确性。数值分析和实验结果表明,表面粗糙度越大,气膜密封的泄漏率、气浮力和气浮动压越大,这是由于表面沟槽之间的动压效应引起的,同时表面沟槽引起的紊流导致气流涡动增强,因此,气浮刚度随着表面粗糙度的增加而降低,气膜稳定性因而下降,因此在工程应用中,应提高表面粗糙度,避免界面碰磨引起的表面粗糙度变化。

(3)柔性箔柱面气膜密封结构存在密封迟滞效应,表面粗糙度越高,密封迟滞效应越明显,且在实验过程中出现了反迟滞现象,这是由弹性元件回弹力、气浮力与系统摩擦力三者的动态平衡变化导致的。当表面粗糙度Ra≤0.4时,柔性箔气膜密封结构的迟滞特性较低,因此,提高表面粗糙度有利于降低密封迟滞的发生。

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com