基于轮胎状态刚度预测的极限工况路径跟踪控制研究

随着交通拥堵问题的日益严重和道路安全问题的日益突出, 自动驾驶车辆已经成为汽车行业发展的趋势[1]. 自动驾驶车辆通过传感器实时感知并获取外界环境信息, 运用规划算法规划最优路径, 控制车辆安全到达期望目标[2], 主要包括环境感知、智能决策、路径规划和车辆运动控制等关键技术[3]. 自动驾驶车辆的路径跟踪控制在完成对目标路径跟踪的同时, 还要保证车辆的行驶安全性和稳定性, 属于车辆的底盘运动控制系统[4]. 但是, 由于实际的道路环境十分复杂, 车辆本身也存在着强非线性, 使得自动驾驶车辆的跟踪控制面临巨大的挑战[2].

国内外学者在自动驾驶车辆跟踪控制算法方面已经有了大量研究成果, 传统的控制方法主要有鲁棒控制、预瞄控制和滑模控制[5-7]等. 但上述方法通常只能利用当前的环境信息和车辆状态, 并且难以考虑环境和车辆的约束条件. 因此, 研究人员开始将模型预测控制(Model predictive control, MPC)应用到车辆控制领域. 由于MPC在处理多目标以及系统约束方面具有明显的优势, 而且其滚动优化策略能够弥补模型失配、畸变、扰动等引起的不确定性, 因此在车辆控制领域得到了广泛的应用[8-10]. 然而, 如果模型的误差过大, 仍会对系统的稳定性造成严重影响[11]. 轮胎力是影响车辆稳定性的重要因素[12], 高速极限工况下自动驾驶车辆路径跟踪控制器设计时需要建立高精度的非线性轮胎模型. 但是, 非线性模型的MPC优化求解会增加控制器的计算负担, 影响系统的实时性. 因此, 将非线性模型进行线性化, 采用线性时变MPC进行处理, 是一种广泛应用的能够兼顾系统非线性和实时性的方法[13-14].

国内在进行路径跟踪控制研究时, 通常假设车辆的轮胎侧偏角较小, 将轮胎模型简化成线性轮胎模型[9, 15-16], 因此并不适用于高速极限工况下的路径跟踪控制. 而在车辆稳定性控制领域, 国内外已有很多学者根据当前车辆状态对轮胎模型进行连续线性化处理, 设计基于线性时变MPC的车辆稳定性控制器并取得了很好的控制效果[17-18]. 但是, 这种线性化方法在预测时域内并没有考虑轮胎力的非线性变化, 当车辆处于动力学极限附近时, 这种线性化方式将变得不那么精确. 因此, 一些学者在对轮胎模型进行线性化时, 开始考虑预测时域内轮胎力变化对线性化效果的影响. Brown等[19]在研究基于MPC的路径规划与路径跟踪的集成控制时, 利用上一时刻求解的轮胎侧偏角序列对当前预测时域内的轮胎力进行连续线性化处理, 并在实车上实现了多种驾驶场景的实时跟踪控制. 但仅使用上一时刻优化的侧偏角序列会产生抖动的现象. Funke等[20] 在此基础上, 对轮胎侧偏角进行了正则化处理, 较好地解决了这一问题. 但是上述方法要求控制时域与预测时域长度一致, 较长的控制时域极大地加重了求解器的计算负担. 而且, 这些研究主要针对中低速工况, 尚未讨论高速低附着极限工况下的控制问题.

因此, 本文针对高速极限工况, 提出一种在预测时域内对非线性轮胎模型进行预测和线性化表达的新方法, 能够避免传统方法在紧急避撞时由于轮胎力表达不精确导致的路径跟踪失败问题, 并且不依赖控制时域长度, 有助于降低求解器的计算负担. 该方法利用期望路径信息对轮胎的状态刚度进行预测, 然后将预测的轮胎状态刚度用于预测时域内的非线性轮胎模型的线性化表达. 为了验证该方法的有效性, 本文还设计了在预测时域内轮胎力保持不变的传统线性时变MPC进行路径跟踪控制, 并利用MATLAB和CarSim联合仿真平台进行了对比实验. 为了加以区别, 在本文中将传统的线性时变MPC记为LTI-MPC (Linear time-invariant MPC in horizon), 将所提出方法记为LTV-MPC (Linear time-variation MPC in horizon).

1. 系统建模

1.1 车辆模型

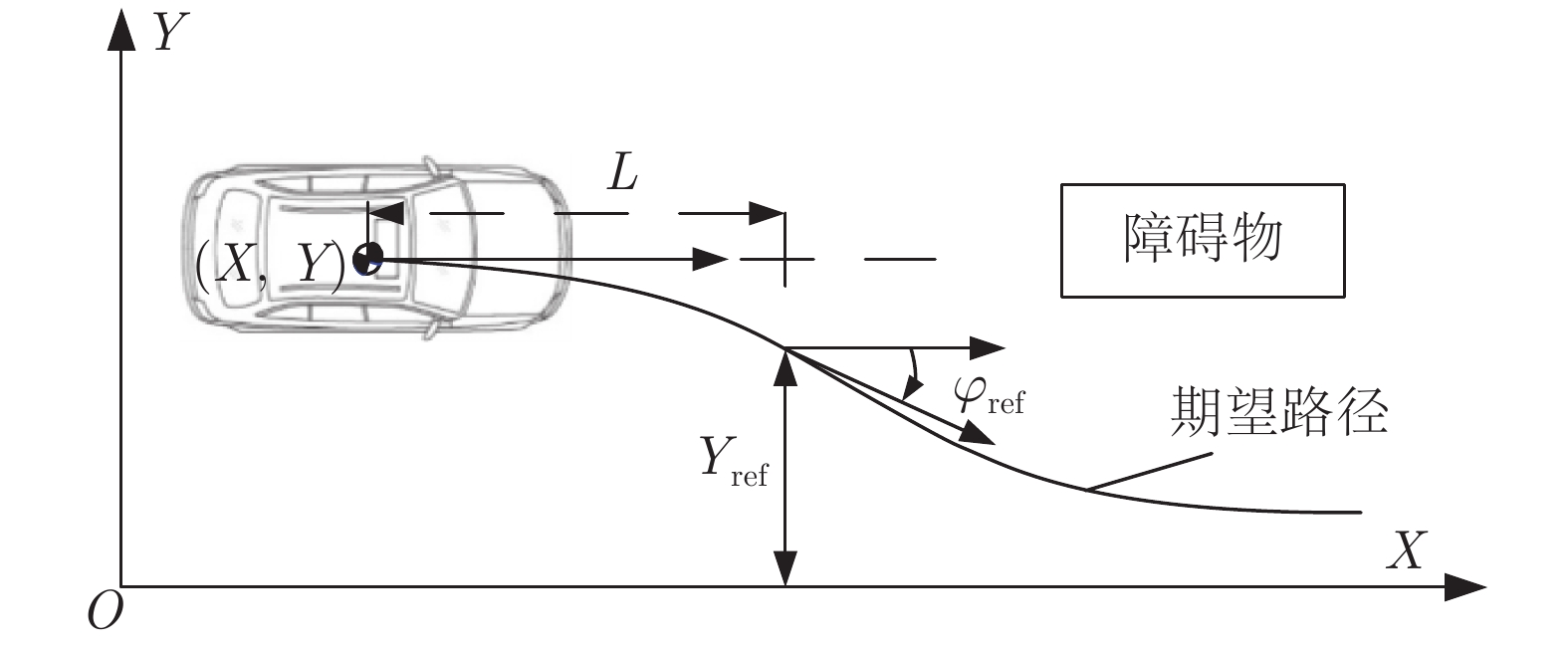

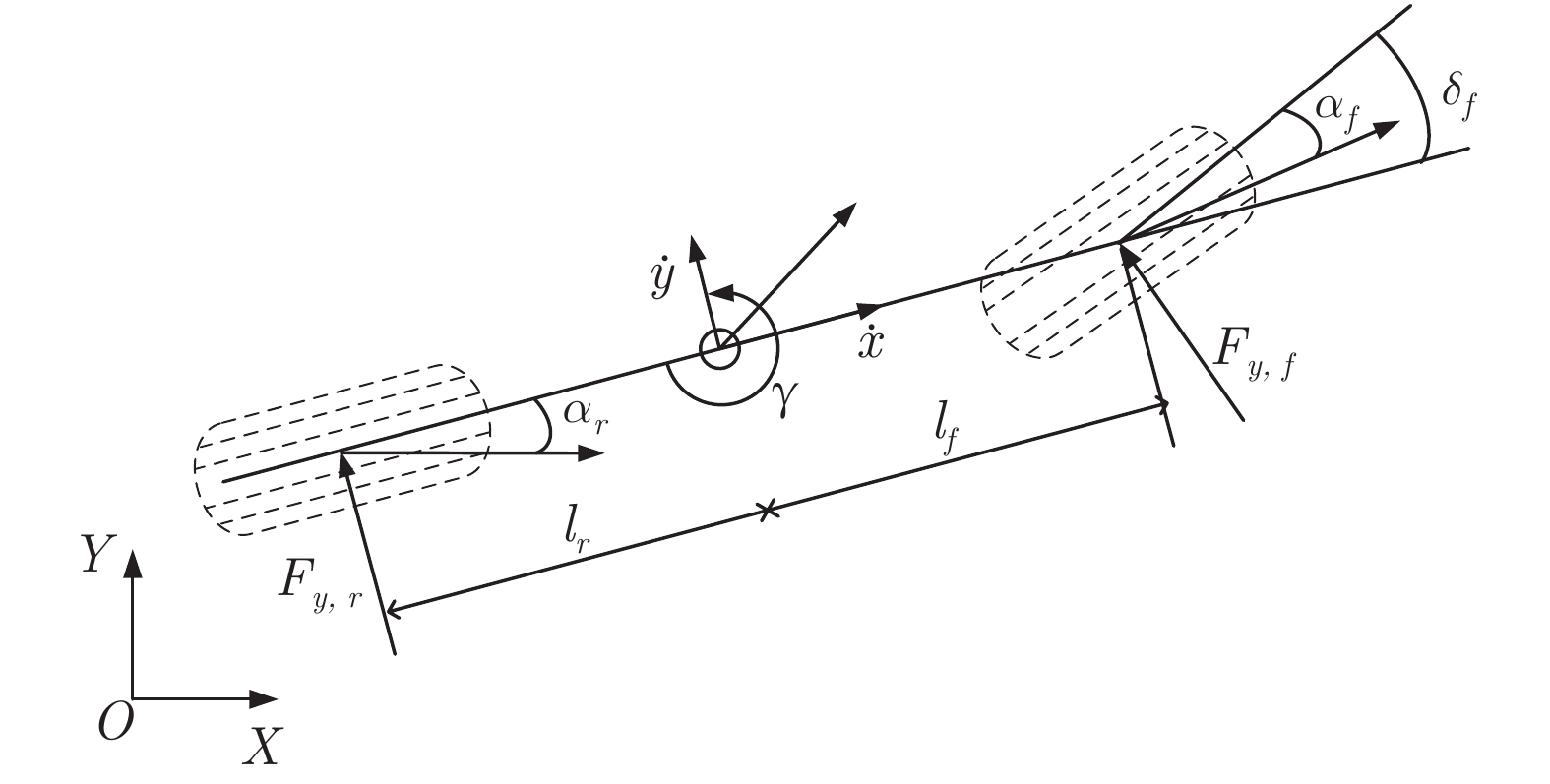

本文采用的的车辆模型如图1所示.

车辆在大地坐标系中的横摆和侧向运动可以表示为

| (1) |

其中,

1.2 轮胎模型

轮胎力是产生车辆运动的主要外力来源, 直接影响车辆在极限工况下的稳定性. 因此, 在研究极限工况下的路径跟踪控制时有必要采用高精度的非线性的轮胎模型. 目前应用比较广泛的轮胎模型要有魔术公式、Fiala轮胎模型和UniTire模型. 其中UniTire模型是郭孔辉院士提出的适用于车辆动力学仿真和控制的非线性轮胎模型, 能够准确描述轮胎在复杂工况下的力学特性[21]. 因此本文的轮胎模型将采用UniTire模型, 具体表达式和参数见文献[22-23].

2. 控制器设计

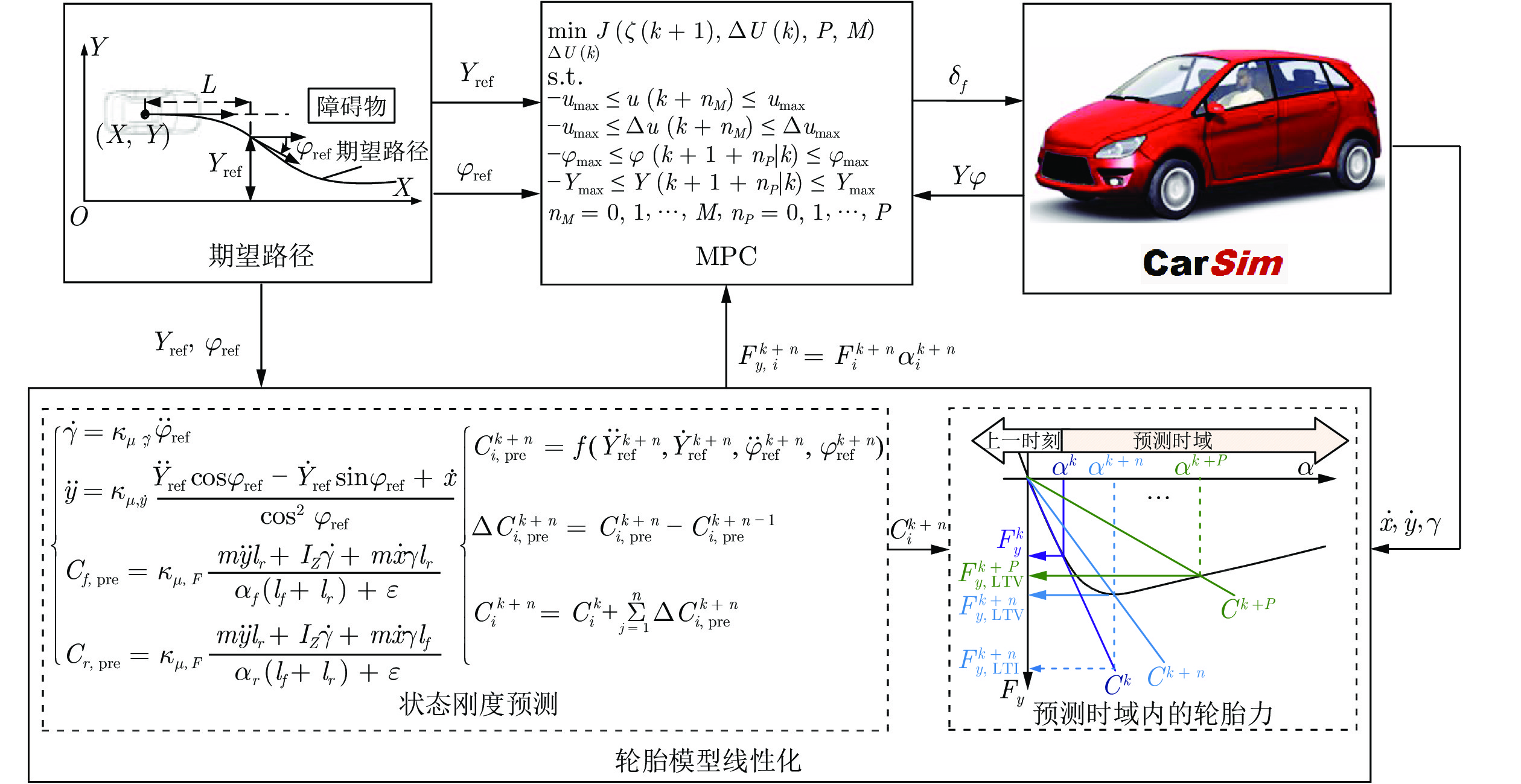

控制器的整体结构如图2所示, 主要包括期望路径设计、轮胎模型线性化和MPC控制器设计等关键步骤.

2.1 期望路径设计

在主动避撞控制研究方面, 基于制动的纵向控制策略在中低车速具有很好的避撞表现, 但是随着车速升高车辆的安全制动距离迅速增加, 导致制动避撞效果不理想. 袁伟等[24]研究发现: 在附着系数为0.3的道路上当相对车速大于15.5 m/s时, 应优先进行转向避撞. 因此, 在高速极限工况下紧急避撞时规划一条合理的换道路径至关重要. 常见的换道路径规划方法有梯形加速度法、多项式法和Sigmoid函数法. 其中, Sigmoid函数法不仅构成简单, 而且包含了道路条件约束和车辆安全约束, 因此本文将采用Sigmoid函数法进行高速紧急换道路径的规划, 其表达式为

| (2) |

式中,

2.2 LTI-MPC设计

为了评估和验证本文所提出方法的控制效果, 同时考虑到该方法是在LTI-MPC的基础上进行设计的, 因此本文先进行LTI-MPC的设计.

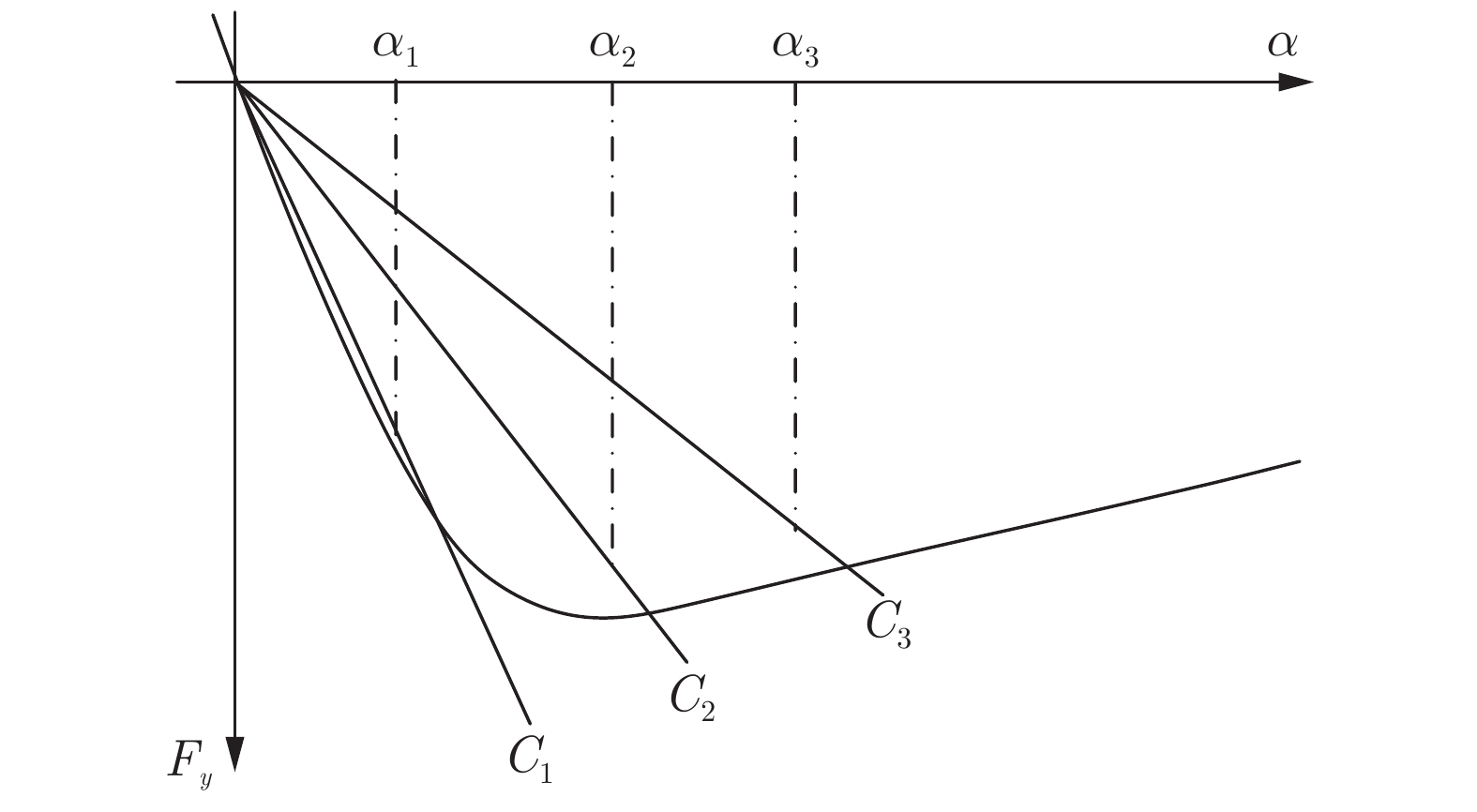

2.2.1 轮胎模型线性化

以往的研究中多采用泰勒一阶展开的方法对轮胎力进行线性化, 即根据当前时刻的轮胎侧偏角对轮胎力进行线性化[18-20], 但是这种方法会引入残余侧向力, 增加了模型的复杂度. 因此, 本文采用状态刚度法对轮胎力进行线性化. 状态刚度的概念由郭孔辉院士提出, 用于解决各向异性刚度条件下轮胎力学特性的表达, 其中侧偏状态刚度定义为每一侧向滑移率

| (3) |

由式(3)即可得到每个轮胎的侧偏状态刚度. 因此, LTI-MPC前、后轮胎的侧向力可以线性化表示为

| (4) |

其中,

2.2.2 预测模型

将式(4)代入式(1), 并假设横摆角较小, 存在近似关系

| (5) |

式中, 控制输入

以步长

| (6) |

其中,

2.2.3 预测方程

基于式(6), 根据模型预测控制理论, 取预测时域为

| (7) |

其中,

预测输出序列

同时根据式(2)得到参考输出序列

2.3 LTV-MPC设计

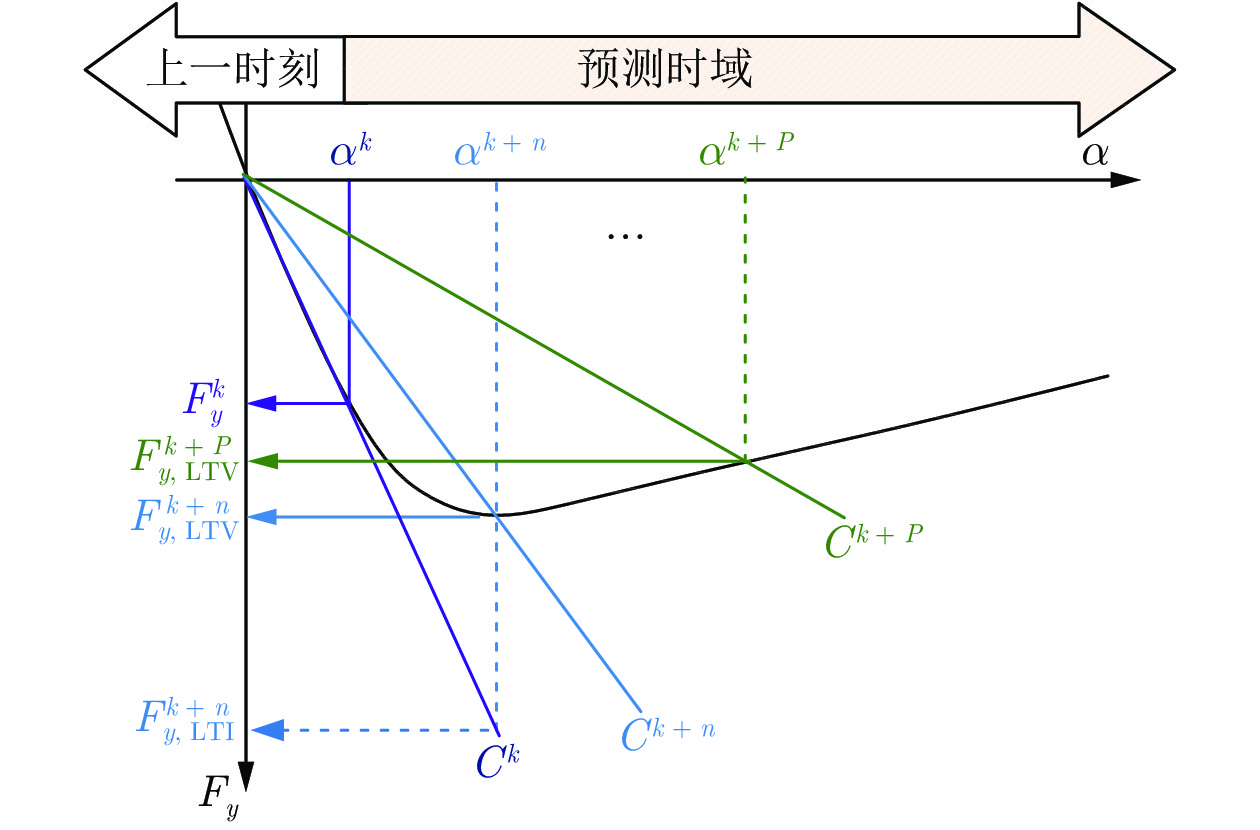

LTI-MPC在当前时刻对轮胎力进行线性化后, 在接下来的预测时域内轮胎的侧偏状态刚度将保持不变, 如图5中

因此, 本文设计了在预测时域内轮胎状态刚度时变的LTV-MPC, 如图5所示, 该方法通过预测出预测时域内未来

2.3.1 轮胎状态刚度预测

本文根据已知的期望侧向位移和横摆角对状态刚度进行预测, 具体方法如下.

将线性轮胎模型

联立式(8a)和式(8b), 整理后, 可得

| (9) |

式(9)中的横摆角速度

| (10) |

将式(2)得到的

| (11) |

进而, 由式(9)可以得到预测的前、后轮胎的状态刚度为

| (12) |

其中,

由于状态刚度的预测值是由期望路径信息根据式(1)所示车辆运动模型逆向求解得到, 因此无法直接体现路面附着系数对侧向力的影响, 进而在式(9)中无法体现附着系数对状态刚度的影响, 因此式(11)和式(12)引入了路面附着系数调节因子, 以补偿附着系数对状态刚度预测值大小的影响, 这里

由于轮胎力附着极限的影响, 式(12)得到的状态刚度应满足约束

| (13) |

其中,

因此, 向前取

| (14) |

其中, 函数

预测的状态刚度变化量可以表示为

| (15) |

最终可以得到预测时域内的状态刚度为

| (16) |

其中,

2.3.2 预测模型

将式(16)代入式(4)可得到预测时域内各时刻轮胎侧向力的线性化表达式为

| (17) |

将式(17)代入式(1), 并进行离散化处理后可以得到增量式的LTV-MPC的预测模型,

| (18) |

其中, 系数矩阵

可以得到

| (19) |

由于预测模型的系数矩阵在预测时域内为时变矩阵, 因此矩阵

其中,

2.4 目标函数设计及求解

2.4.1 目标函数

本文的控制目标主要包括: 1)车辆尽可能跟踪上期望的侧向位移

| (20) |

并满足约束

| (21) |

其中,

2.4.2 优化问题求解

将上述带约束的优化问题转化为二次规划(Quadratic programming, QP)的形式

| (22) |

其中,

对于上述QP问题可以采用内点法[26]进行求解.

3. 仿真实验

仿真实验基于MATLAB和CarSim联合仿真平台进行, 选择CarSim中的B级掀背车作为实验车型. 表1给出了实验车辆的主要参数.

3.1 状态刚度预测方法验证

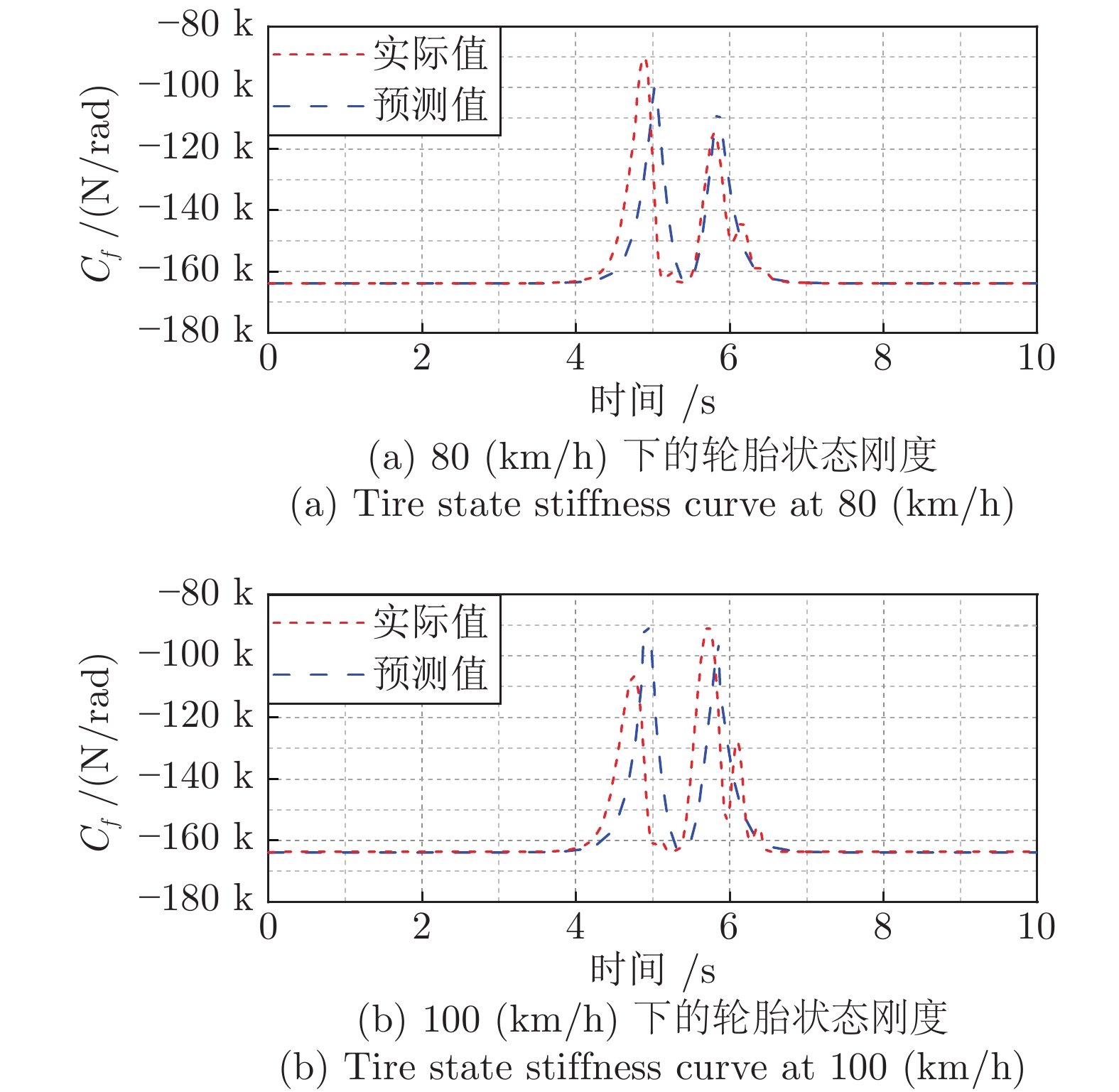

为证明所设计状态刚度预测方法的可行性和有效性, 以前轮为例, 分别给出了实验车辆以80 km/h和100 km/h的车速在附着系数为0.3的道路上换道避撞时状态刚度实际值及其预测值的对比结果, 如图6(a)和图6(b)所示.

从图6(a)中可以看出, 轮胎状态刚度的实际值在4.89 s附近达到最大值(绝对值)−90 036 N/rad, 预测值在5.03 s附近达到最大值−99 930 N/rad. 实际值和预测值存在约0.14 s的相位差和9 894 N/rad的峰值偏差, 在5.5 s后相位差基本消失, 峰值偏差也明显减小. 其中相位偏差主要是因为路径跟踪偏差引起的, 如图7 和 图8所示, 实际车辆轨迹相对于期望路径在5.5 s之前存在相位超前现象, 之后相位超前逐渐消失; 峰值偏差主要受式(12)中的路面附着系数补偿因子

3.2 路径跟踪控制仿真实验

为评估所提出的LTV-MPC跟踪控制系统的有效性和可行性, 结合我国公路车道宽标准, 本文设置侧向换道位移为3.5 m. 为了突出本文所提方法在高速极限工况下的路径跟踪性能, 分别设置了车速为80 km/h和100 km/h的两组实验工况, 其中路面附着系数为0.3, 目的是模拟雨雪天气的高速公路驾驶环境. 表2给出了LTV-MPC和LTI-MPC控制器主要参数.

3.2.1 80 km/h下的实验

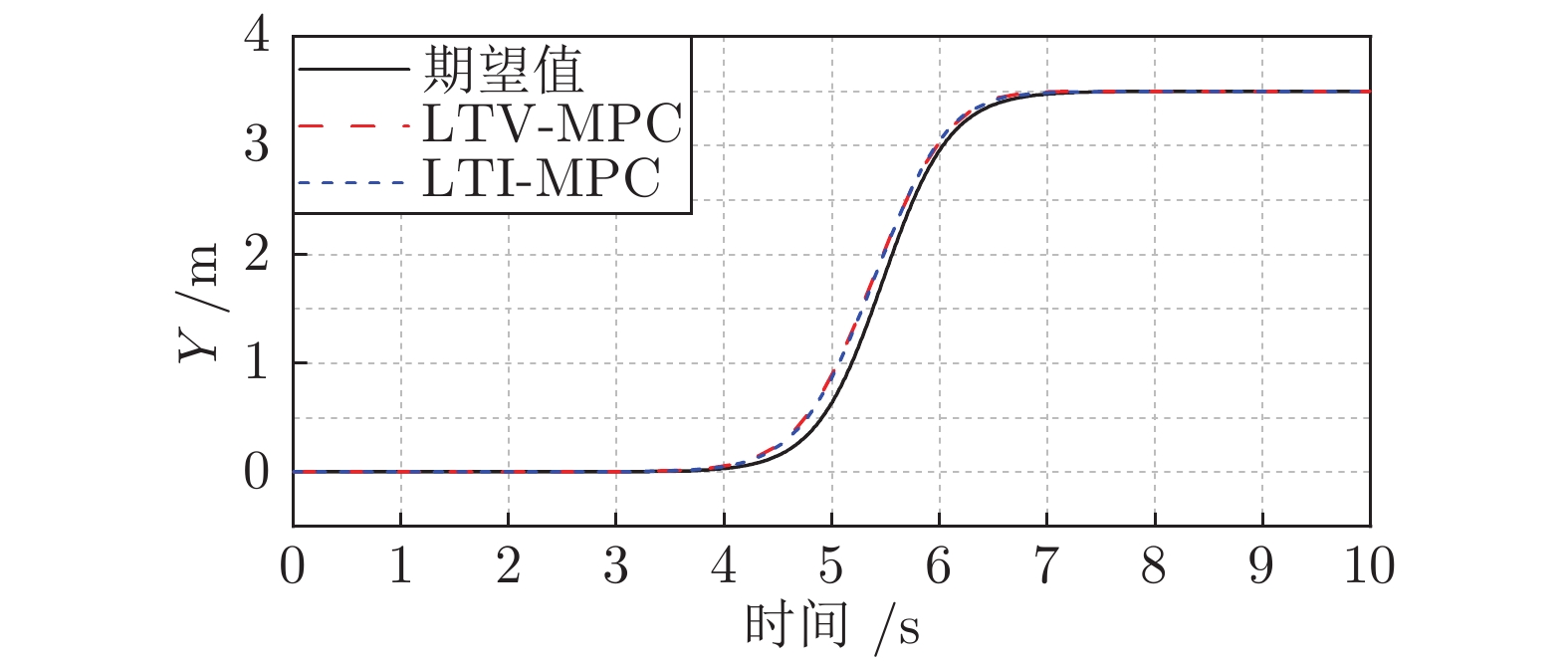

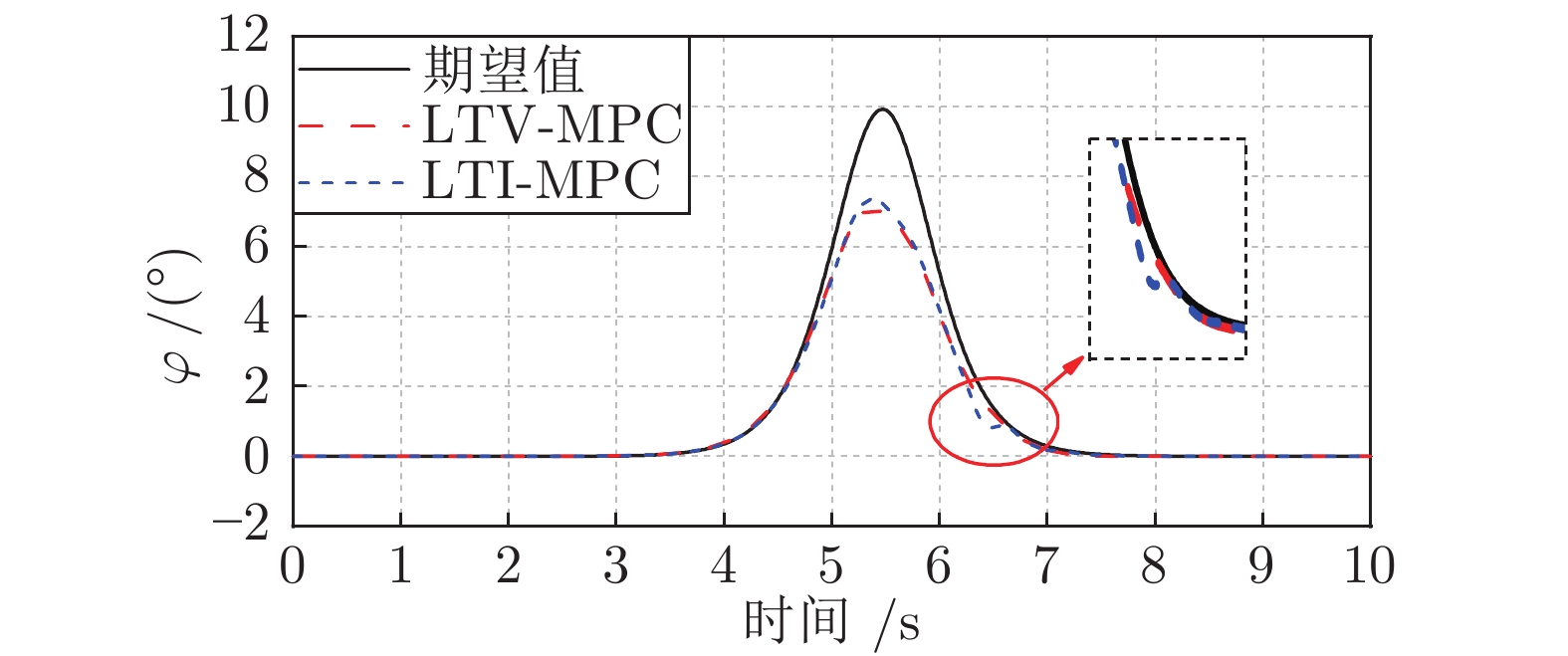

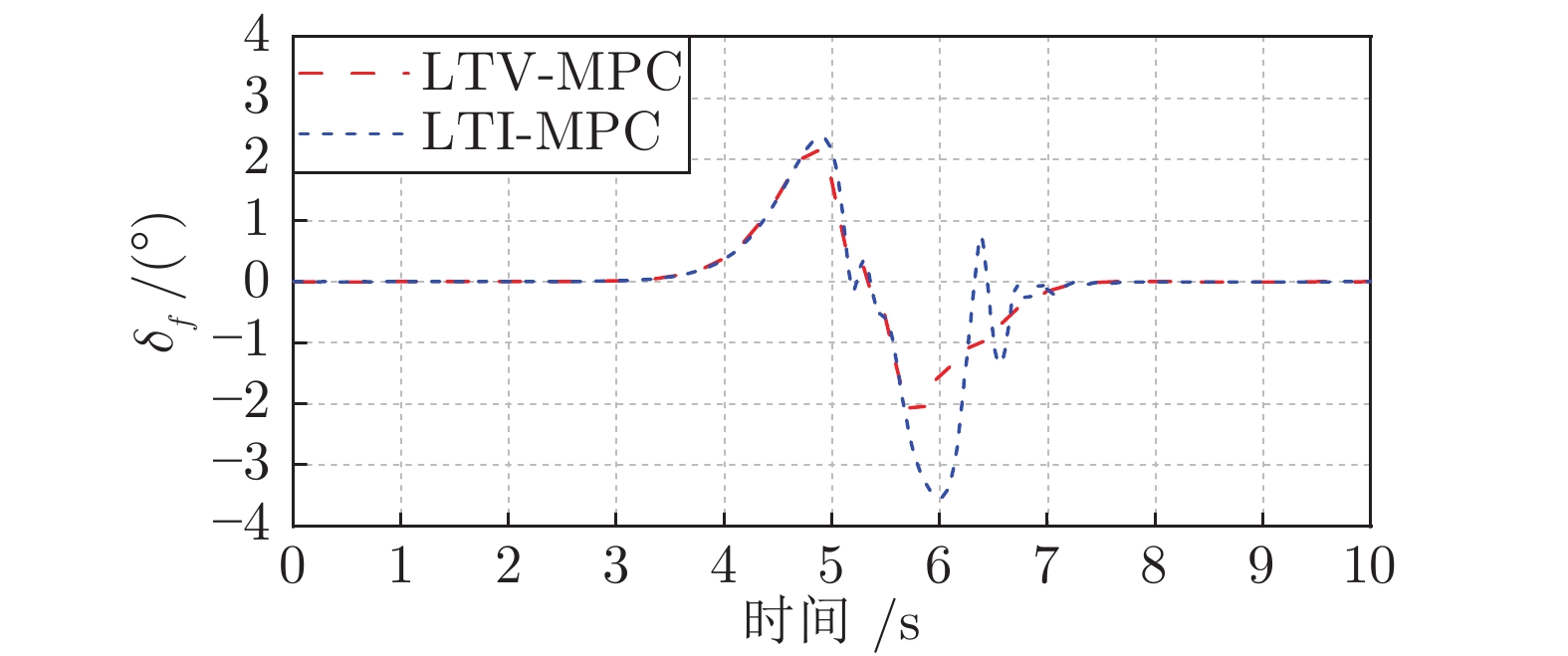

实验中, 车辆以80 km/h的速度在附着系数0.3的路面上进行避撞路径跟踪, 仿真结果如图7 ~ 12所示.

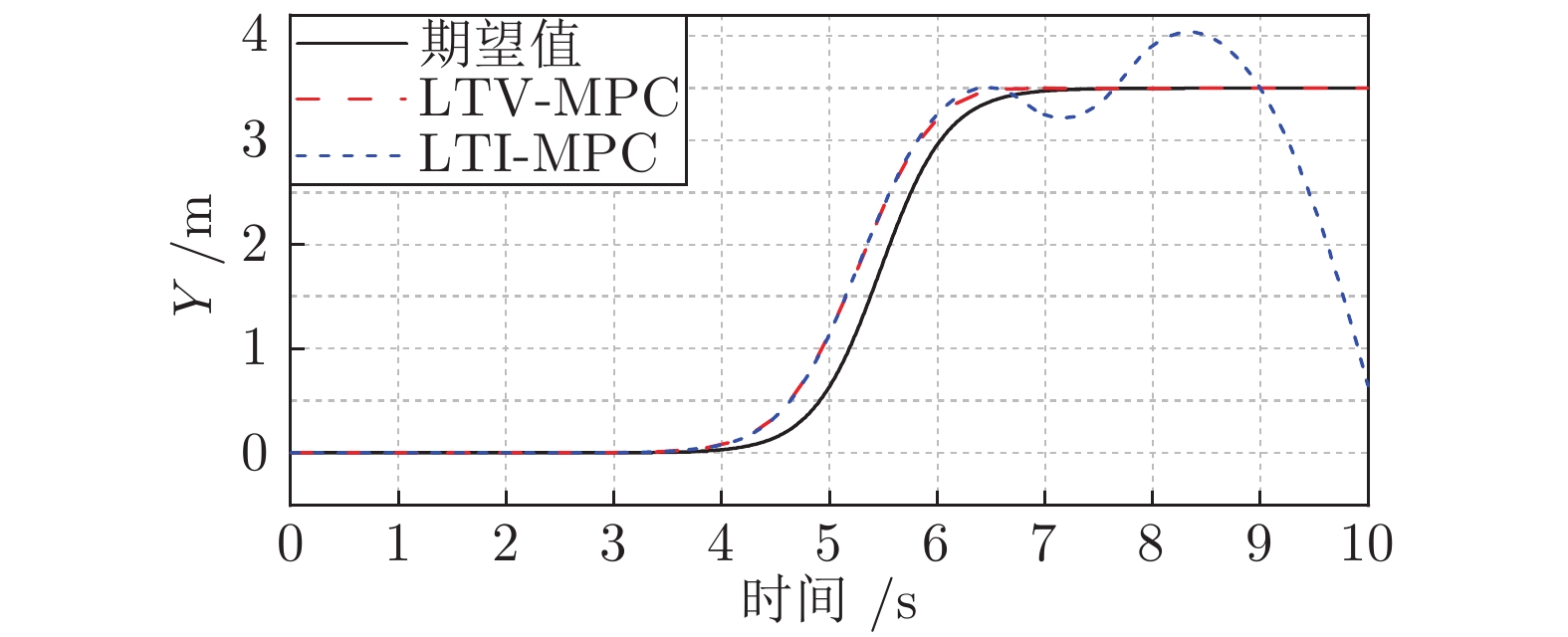

图7和图8为侧向位移和横摆角的跟踪结果对比曲线. 车辆从第4 s开始换道, 到第7 s换道完成. 结果显示LTV-MPC能够较好地跟踪期望路径, 整个换道过程侧向位移和横摆角变化平滑, 但是由于工况比较紧急, 在5 ~ 6 s之间横摆角的跟踪依然存在一定偏差. LTI-MPC的侧向位移跟踪效果与LTV-MPC基本一致, 但横摆角在第6.5 s时出现轻微波动. 这是由于LTI-MPC求解出的前轮转角波动较大引起的, 如图9所示, LTI-MPC控制车辆的前轮转角在第6 s时达到峰值−3.5°, 随即发生明显的振荡. 前轮转角过大和振荡是因为在预测时域内LTI-MPC的轮胎力与侧偏角为线性关系, 为了跟踪目标路径, LTI-MPC会不断地向侧向力大的方向寻找可行解, 这就致使求解的前轮转角过大, 进而导致实际的轮胎力超出附着极限而进入滑移区域. 从第7 s开始, 随着换道完成, 转角逐渐趋于0, 并保持稳定. 相对LTI-MPC, 整个换道过程中LTV-MPC的转角输入变化较为平滑, 且幅值较小.

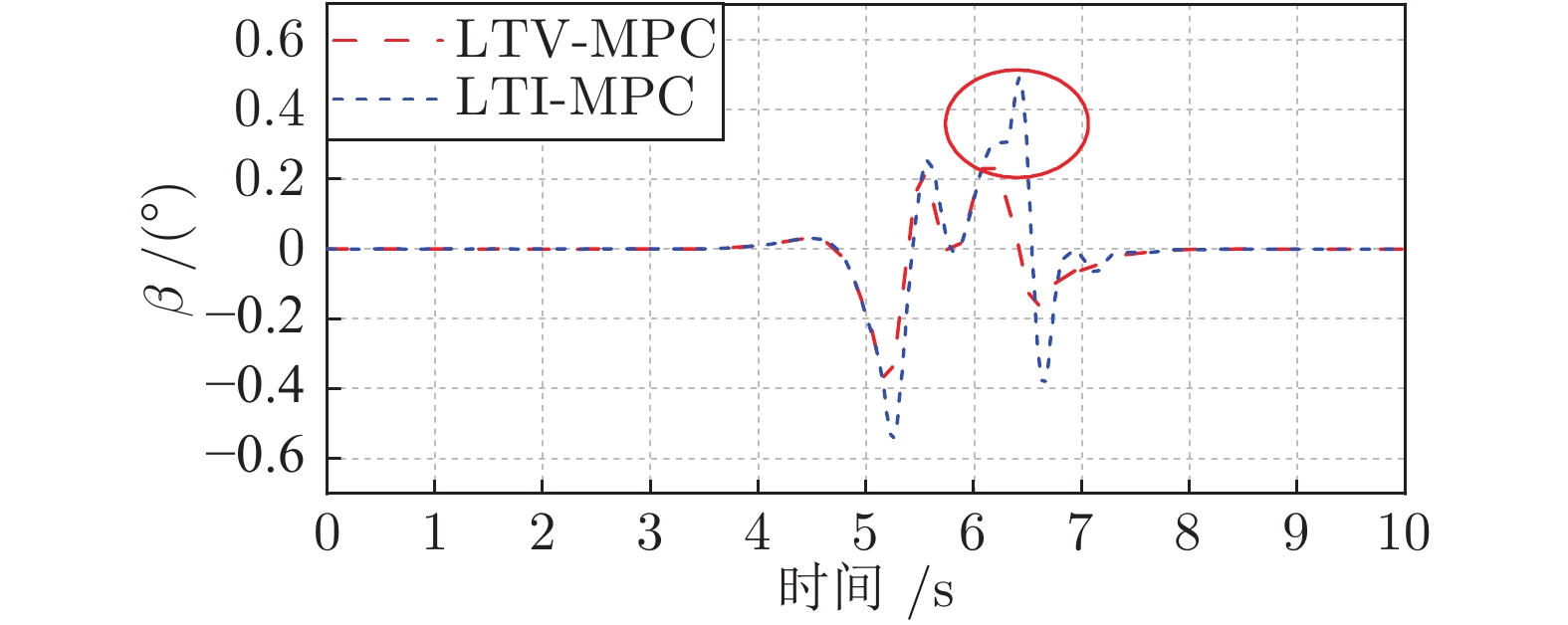

图10为车辆侧偏角响应的仿真结果, 从图中可以看出LTI-MPC控制车辆的质心侧偏角在整个换道过程中都大于LTV-MPC. 且在第6.5 s时达到了0.5°, 约为LTV-MPC的2.5倍, 并有侧滑的趋势, 如图中实线强调区域. 由图10可以看出, LTV-MPC控制的车辆在换道过程中更稳定.

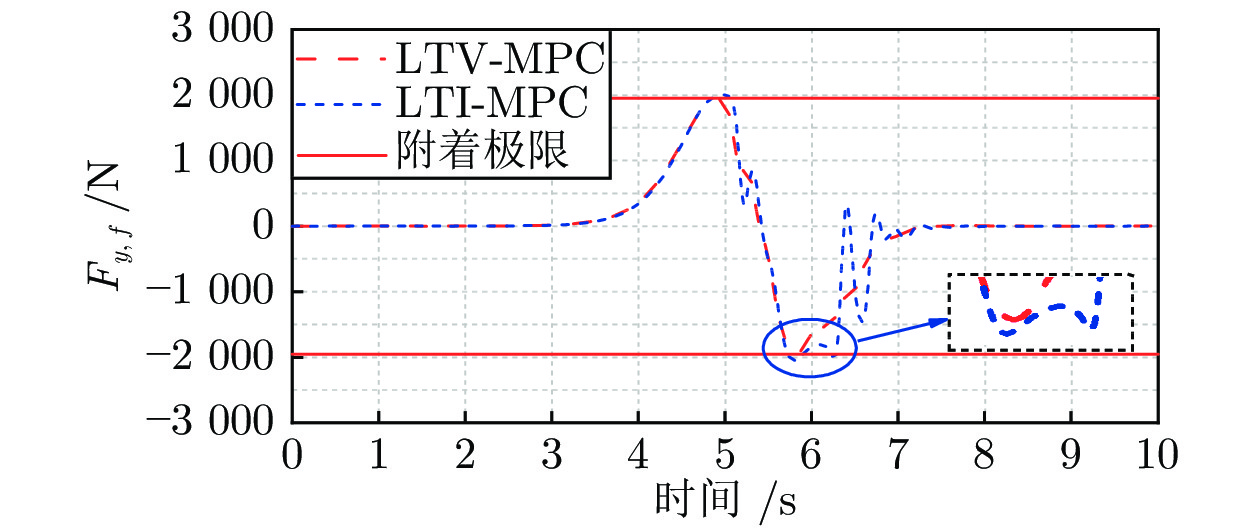

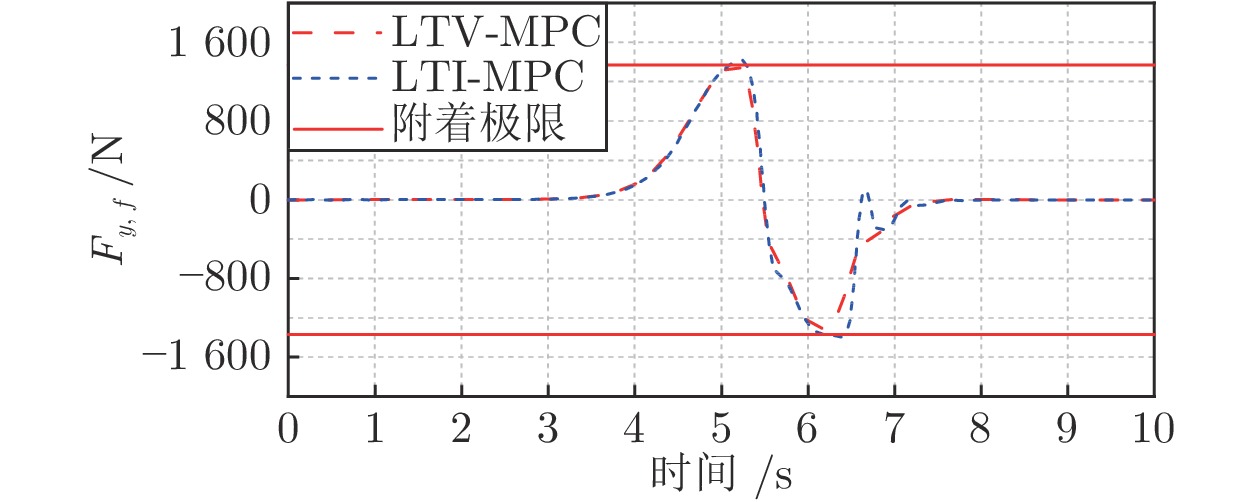

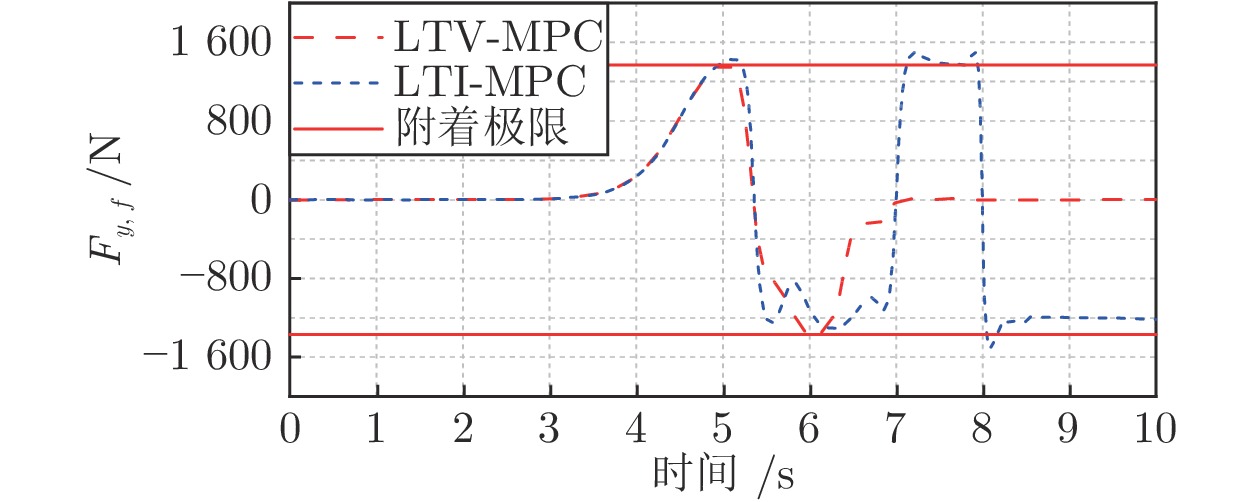

图11和图12分别给出了前后轮胎的侧向力变化曲线. 从图11可以看出, LTV-MPC和LTI-MPC控制车辆的前轮轮胎侧向力在4.8 s和6 s附近均达到了附着极限, 说明轮胎力此时已经进入非线性区域, 甚至达到饱和. 从图中放大区域可以清楚地看到, LTI-MPC控制车辆的前轮轮胎侧向力在峰值附近出现了明显的下降, 这说明前轮轮胎力已经进入滑移区并发生了侧滑, 这与图9和图10的结论一致. 从图12也可以看出, 后轮轮胎的侧向力在峰值处也达到了极限值, 说明此时车辆已处于极限操纵工况.

3.2.2 100 km/h下的实验

为了进一步验证所提出的LTV-MPC路径跟踪控制系统相对LTI-MPC路径跟踪控制系统的提升效果, 仿真实验车辆以100 km/h的速度进行避撞路径跟踪, 路面附着系数为0.3, 仿真结果如图13 ~ 18所示.

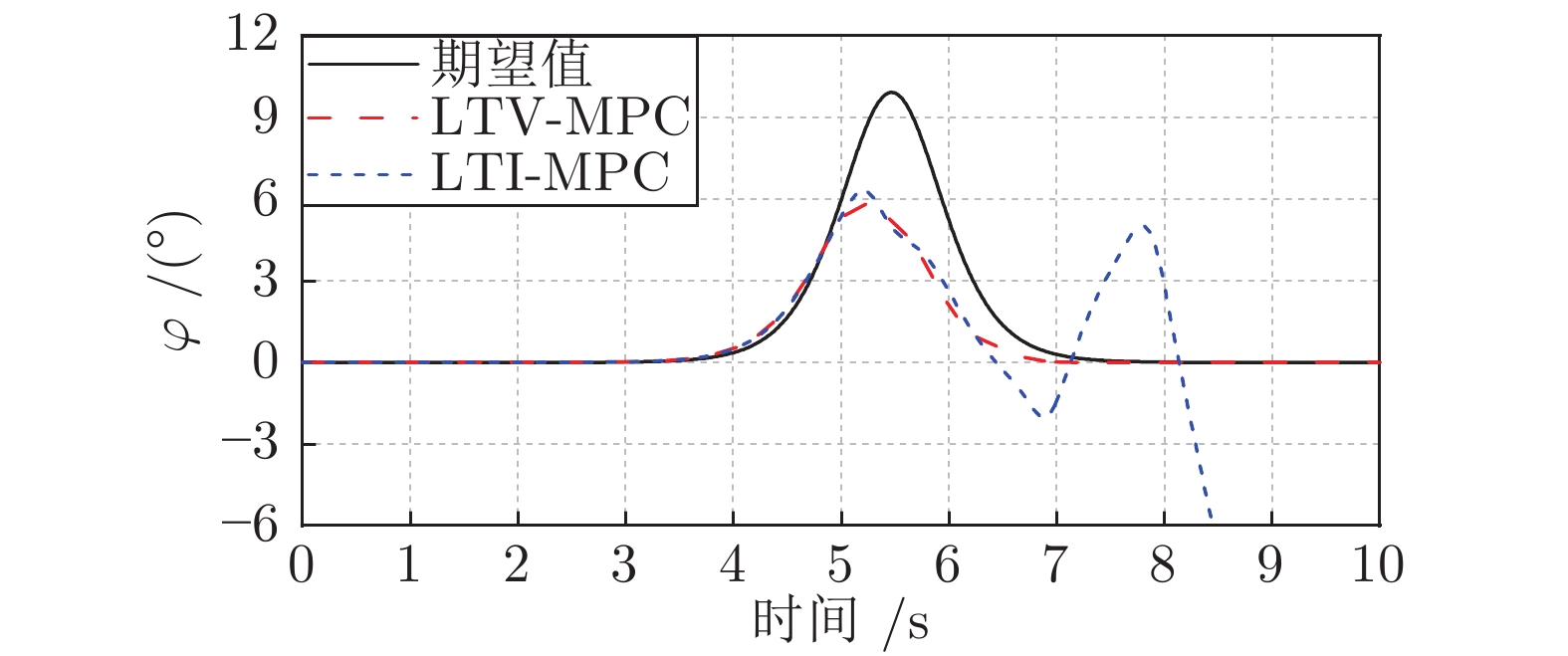

从图13和图14可以看出, 当车速提升至100 km/h时, LTI-MPC控制的车辆行驶到第7 s附近时已经无法完成路径的跟踪, 而LTV-MPC控制的车辆依然能够顺利地跟踪目标路径. 此外, 图13 和图14出现的相位超前现象是因为预瞄距离较长. 但是, 如果预瞄距离太短, 车辆则无法完成跟踪控制.

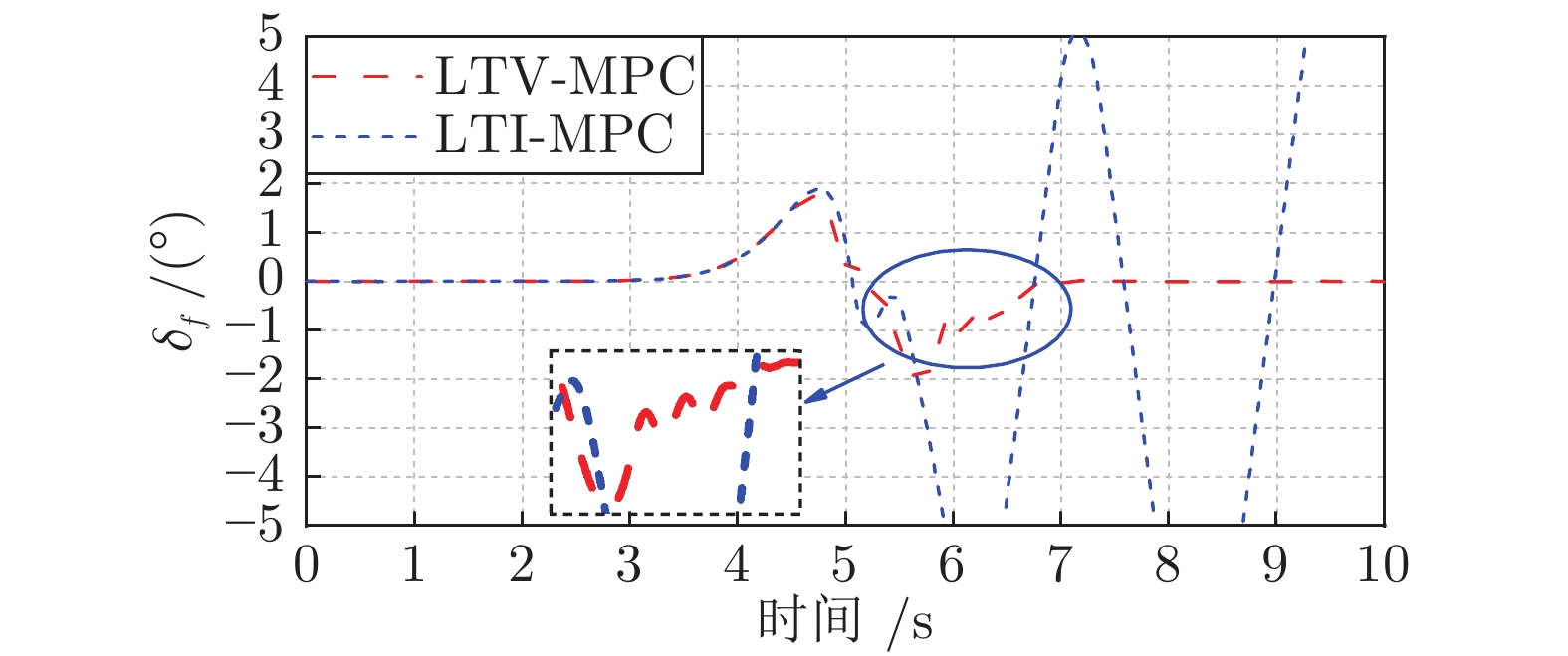

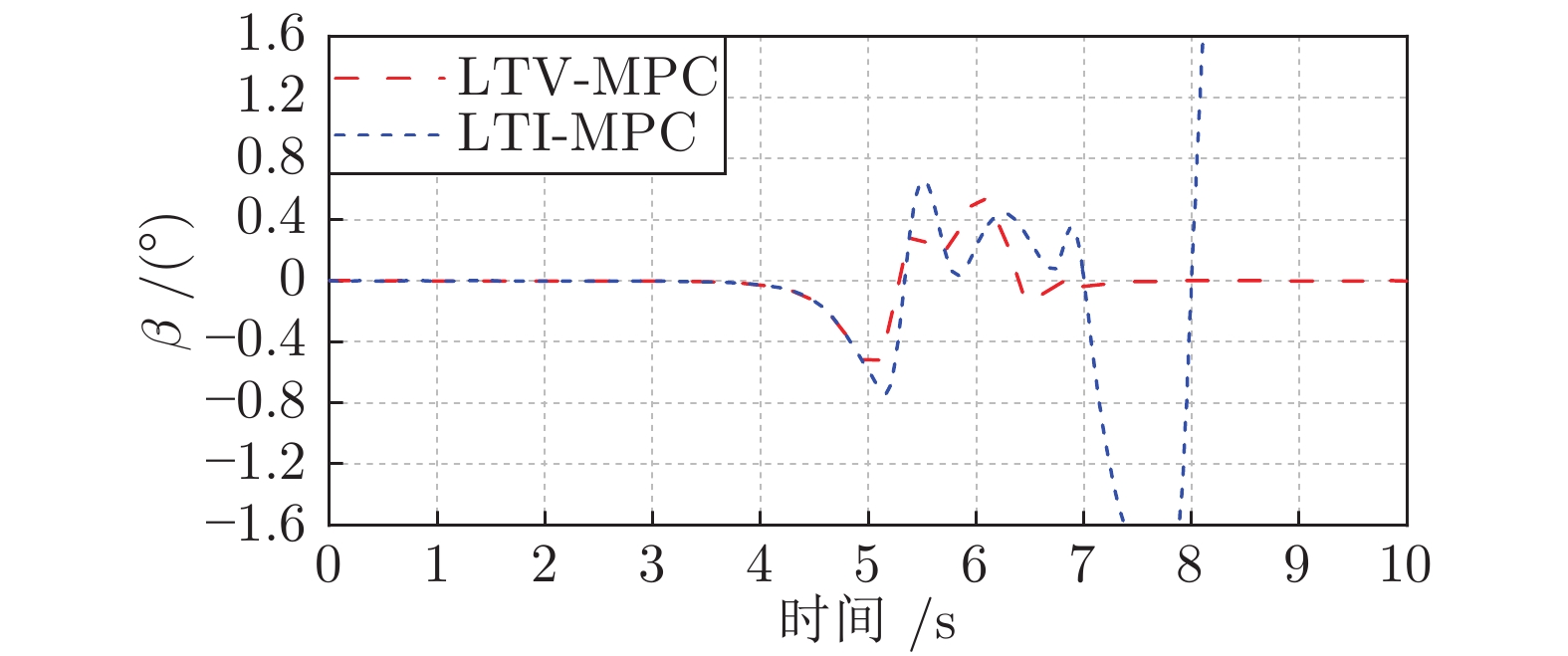

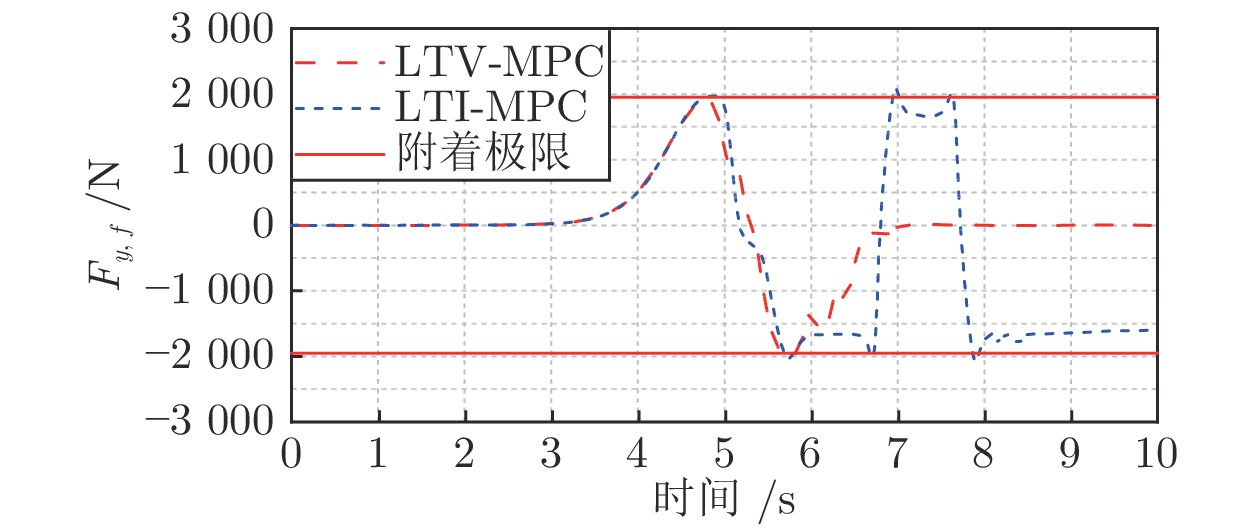

图15为实验车辆的前轮转角, 从图中可以看出在高速极限工况下LTI-MPC所采用的轮胎力线性化方法已经无法保证控制器输出准确的前轮转角. LTV-MPC由于在预测时域内考虑了轮胎力的非线性变化趋势, 因此在高速极限工况下依然能够保证车辆的跟踪性能. 从图中放大区域可以看出LTV-MPC的前轮转角在6 ~ 6.5 s之间出现了轻微的波动, 这表明LTV-MPC的控制性能也接近了极限. 从图16车辆的质心侧偏角响应中可以看出LTI-MPC控制的车辆行驶到第7 s附近时开始失稳. 图17和图18显示LTI-MPC控制车辆的前轮和后轮轮胎侧向力在峰值处均出现了严重的下降, 说明车辆已经发生了严重的侧滑. LTV-MPC控制车辆的前轮和后轮轮胎侧向力在峰值处也达到了极限值, 但能够保持在安全区域, 不发生侧滑.

综上, 说明所提出的LTV-MPC路径跟踪控制系统对提高高速极限工况的车辆路径跟踪性和稳定性有明显效果.

4. 结束语

本文基于期望路径信息设计了状态刚度预测方法, 在预测时域内实现对轮胎模型的预测和线性化表达, 提出一种新型线性时变模型预测路径跟踪控制系统. MATLAB和CarSim联合仿真实验表明本文所提出的路径跟踪控制系统有效提高了车辆在高速极限工况下的路径跟踪能力和稳定性.

本研究中发现仅通过转向来提高极限工况下车辆的路径跟踪能力依然是有限的, 因此在接下来的研究中将结合差动制动进一步提升高速极限工况下车辆的路径跟踪性能和行驶稳定性.

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com