大幅面DLP型3D打印机错位均摊接缝消除方法研究

3D打印是一种增材制造技术(Additive manufacturing, AM)[1-3], 依据分层制造的原理, 采用精确堆积的方式, 逐层累加材料构造三维模型实体[4-6]. 相较于传统制造方式, 该技术简化了开模和试模的过程, 缩短产品研制周期, 减少材料浪费, 能够快速构建内部结构非常复杂的物体[7]. 近几年, 由于设备价格下降以及相关开源项目出现, 3D打印技术得到了广泛的关注[8].

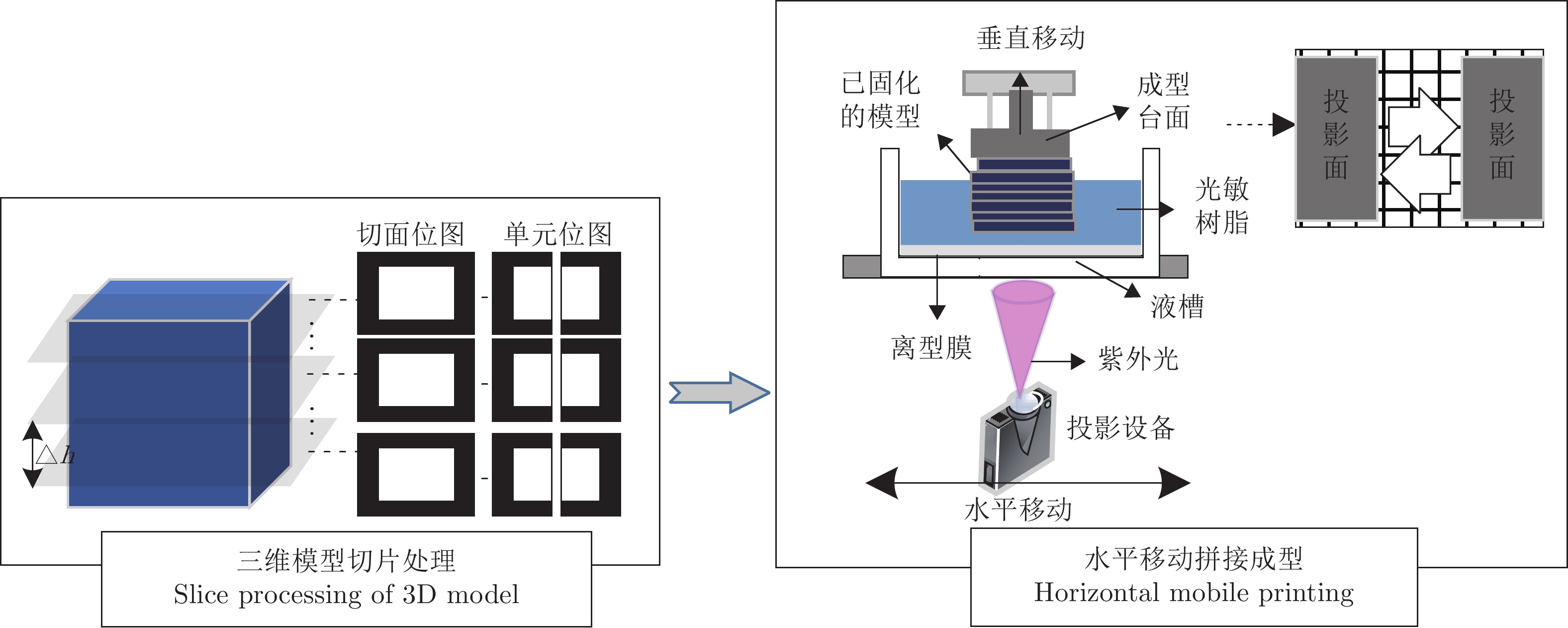

基于数字光处理(Digital light processing, DLP)的3D打印技术使用DLP投影设备将三维模型切片的掩膜图案以紫外光投影到液态光敏树脂表面, 使树脂发生聚合反应生成固化层, 叠加固化层即可构造三维模型实体[9]. 该技术具备打印精度高、成品表面光洁度好的突出特点, 在精密铸造、生物医疗等方面应用广泛[10], 成为当前3D打印行业研究的重点. 但DLP型3D打印机受限于投影仪的投影尺寸, 很难完成较大模型的成型工作[11]. 目前DLP型3D打印机在大幅面成型领域的研究, 大多通过单投影仪移动拼接或多投影仪协同投影的方式扩大成型幅面, 而对投影拼接带来的接缝问题的研究相对较少. 模型成品上的接缝不仅影响其表面质量, 接缝处还存在应力集中问题, 影响模型的机械强度. 因此, 针对DLP型3D打印机的大幅面移动拼接及接缝消除方案的研究, 对于提高模型质量具有重要意义. 在大幅面拼接成型方面, Smith[12]在机械系统上安装投影设备, 并控制投影设备在X轴和Y轴上移动, 扩大了投影幅面. Wu等[13]设计出Delta DLP 3D打印机, 使用三个机械臂带动成型平台移动拼接. 接缝处理方面, Wu等[14]提出多投影设备能量均匀方案, 使相邻设备的投影面部分重叠, 并调整重叠处图案的灰度掩膜, 从而输出能量均匀的紫外光, 一定程度上改善了接缝问题; 但基于该方案设计的机器, 成型尺寸的扩大依赖于曝光设备的增加, 成本较高, 增加了设备维护的难度.

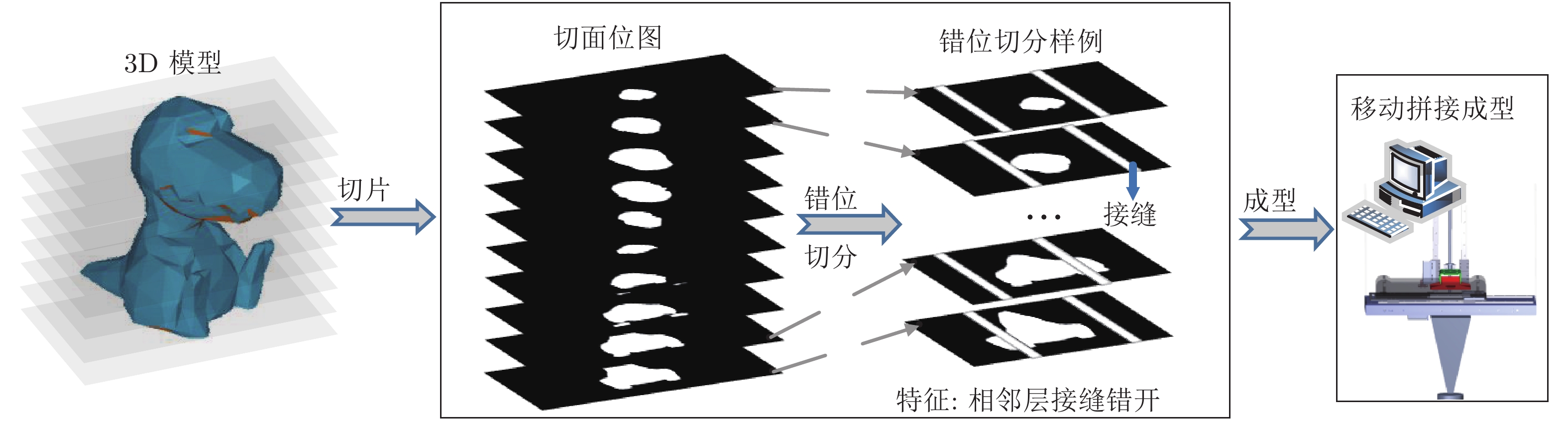

为此, 本文采用移动拼接成型的方案进行大幅面DLP型3D打印机结构的设计. 通过水平移动DLP投影仪, 构成更大的投影幅面, 从而扩大成型尺寸. 针对接缝问题, 提出了错位均摊接缝消除方法(Seam elimination method by staggered splicing, SS-SEM), 该方法对3D打印流程进行优化, 将接缝位置均匀分散到模型各层的不同位置, 使误差分散、均摊, 从而获得更好的打印效果. 该方案能够以较小的附加成本扩大成型尺寸, 较好地解决接缝问题, 提高模型质量, 同时减少了硬件复杂度, 具有很好的可扩展性.

本文结构安排如下: 第1节给出大幅面DLP型3D打印机的结构设计与成型过程; 第2节分析接缝问题的机理, 并阐述错位均摊接缝消除方法SS-SEM处理接缝问题的核心思想; 第3节给出SS-SEM算法原理与实现方法, 包括三维模型错位切分的算法原理、实现方法, 以及基于SS-SEM的移动拼接成型方法等; 第4节设计多组实验, 并在自主研发的3D打印平台上对SS-SEM方法进行效果评估以及对比分析; 第5节对全文进行总结.

1. 3D打印机的结构设计与成型过程

DLP型3D打印机基于掩膜固化[15]技术, 以DLP投影仪为曝光成型设备, 以液态光敏树脂为打印原材料. DLP投影设备实现了三维模型切面图案掩膜的高清投影, 生成各层形状不同的固化膜. 为控制固化膜的厚度, 会在光敏树脂中添加光阻断剂(一般为荧光材料), 从而调整树脂的固化深度, 超出固化深度的树脂将由于紫外线光强不足而无法固化. 固化深度一定程度上决定了构造方向上模型的精度, 典型值有0.1 mm、0.05 mm、0.025 mm等.

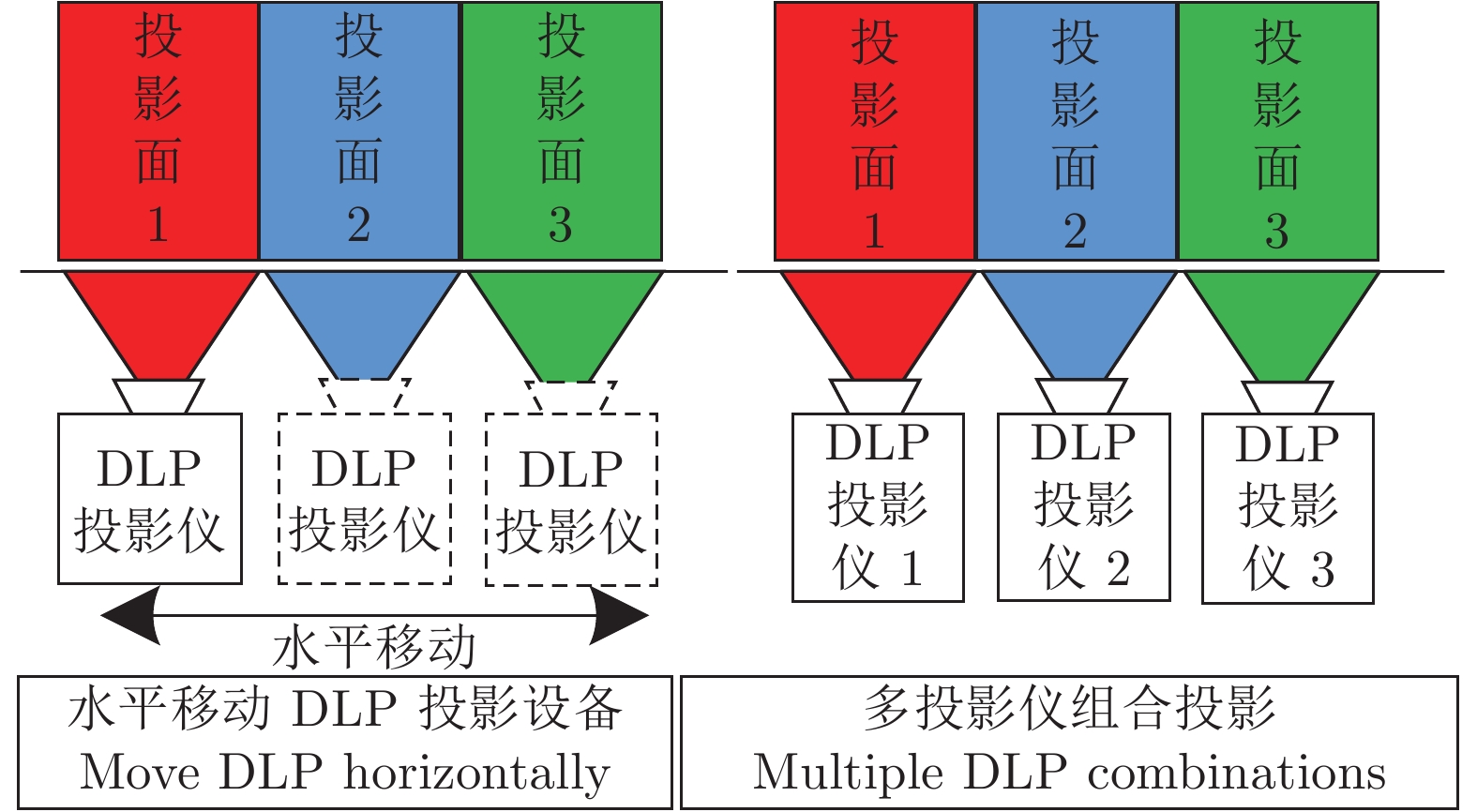

DLP型3D打印机扩大打印幅面的方法主要包括: 多个DLP投影仪组合投影的方案以及水平移动DLP投影仪的方案. 其中水平移动DLP投影仪的方案使用一个投影设备多次移动构成更大幅面[16], 能够减小硬件成本, 安装、校准、维护工作也因为设备数量的减少而减轻, 因此本文采用水平移动投影设备的方案设计3D打印机. 下面给出3D打印机的结构设计与成型过程.

1.1 3D打印机的结构设计

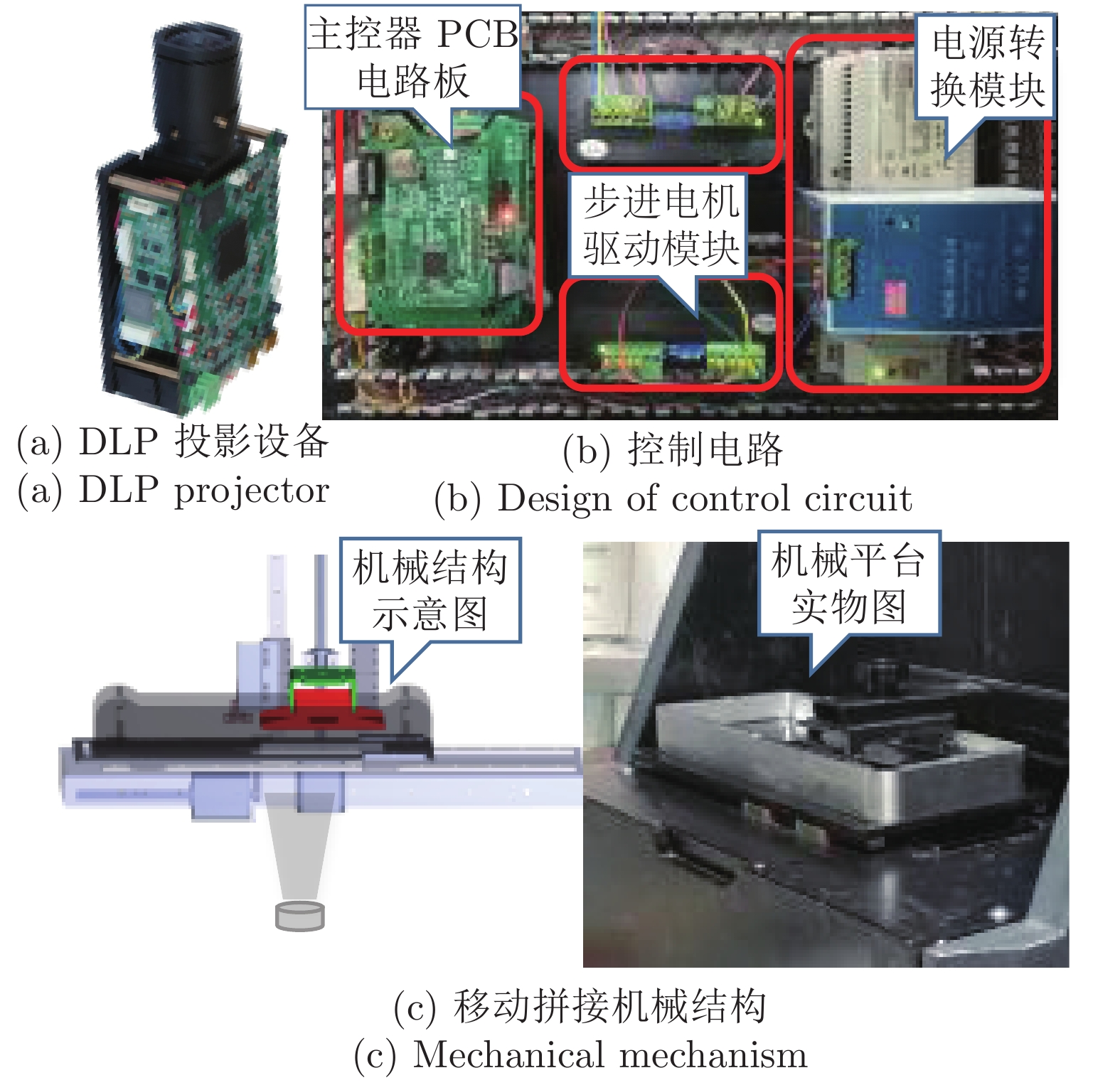

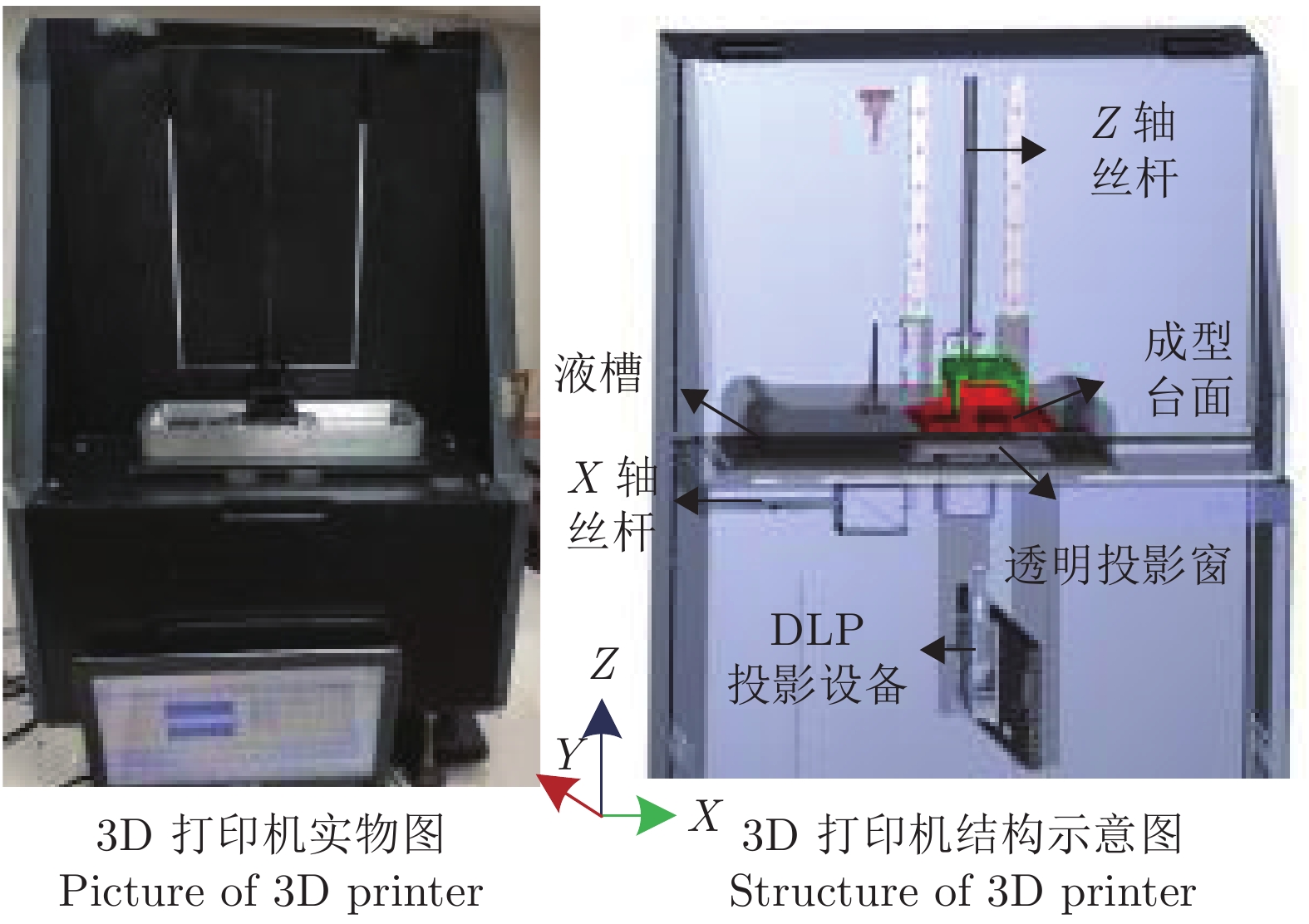

本文设计的3D打印机采用自下而上的投影方式, 投影设备安装于液槽下方, 向液槽底部投射三维模型的横截面图案, 其结构示意图如图1. 主要包括: DLP投影设备、液槽、成型台面, 辅助以带动各部件运动的电机、机械传动机构、位置感知传感器等. 其中, 液槽底部的透明投影窗可供DLP投影设备向光敏树脂投射掩膜图案, DLP投影设备、液槽为联动部件, 由步进电机带动在X轴方向左右运动, 两者的相对位置保持不变; 成型台面由Z轴步进电机带动进行上下运动. 目前仅控制投影设备在X轴方向上移动拼接, 通过增加导轨等机械部件, 可扩展Y轴方向上的拼接功能. 打印时, 每成型一层固化膜, 成型台面向上运动一次, 实现固化层的有序堆叠; 投影设备水平运动, 从而覆盖更大的投影区域. 在液槽底部粘贴一层离型膜, 可有效减小与固化膜间的粘性, 从而提高固化膜脱离液槽底部而吸附于成型台面的成功率.

1.2 3D打印成型过程的一般描述

3D打印成型过程的一般描述可概括为: 将三维模型等厚切分得到横截面图案, 再借助DLP投影设备依次将三维模型横截面图案投影到液态光敏树脂表面, 使被照射的部分固化成薄膜, 逐层堆叠固化膜即可构成三维实体. 不失一般性, 以打印

1) 三维模型切片处理. 根据光敏树脂的固化深度设定切片厚度

2) 打印机初始化. 在液槽中加入光敏树脂, 控制成型台面下降, 到达距离液槽底部

3) 打印一层固化膜. 打印时获取单元位图并传递给DLP投影设备, 再控制投影设备光源的打开和关闭, 使得透明窗上方的液态光敏树脂曝光指定时长, 完成一张单元位图的固化; 然后移动投影设备到达下一个打印位, 并开始下一张单元位图的成型, 直到一层的

其中第一层固化膜附着于金属成型台面上, 为了让其更牢固, 第一层的曝光时间相较于其他层更长.

4) 循环打印. 循环执行打印一层固化膜的步骤, 即移动投影设备每层曝光成型

5) 取下成品.

2. 接缝问题机理分析与SS-SEM算法核心思想

DLP型3D打印机拼接投影打印大尺寸模型时, 成品在投影面的交接位置往往存在较为明显的接缝. 本节分析接缝产生的原因, 给出SS-SEM算法处理接缝问题的核心思想.

2.1 接缝问题机理分析

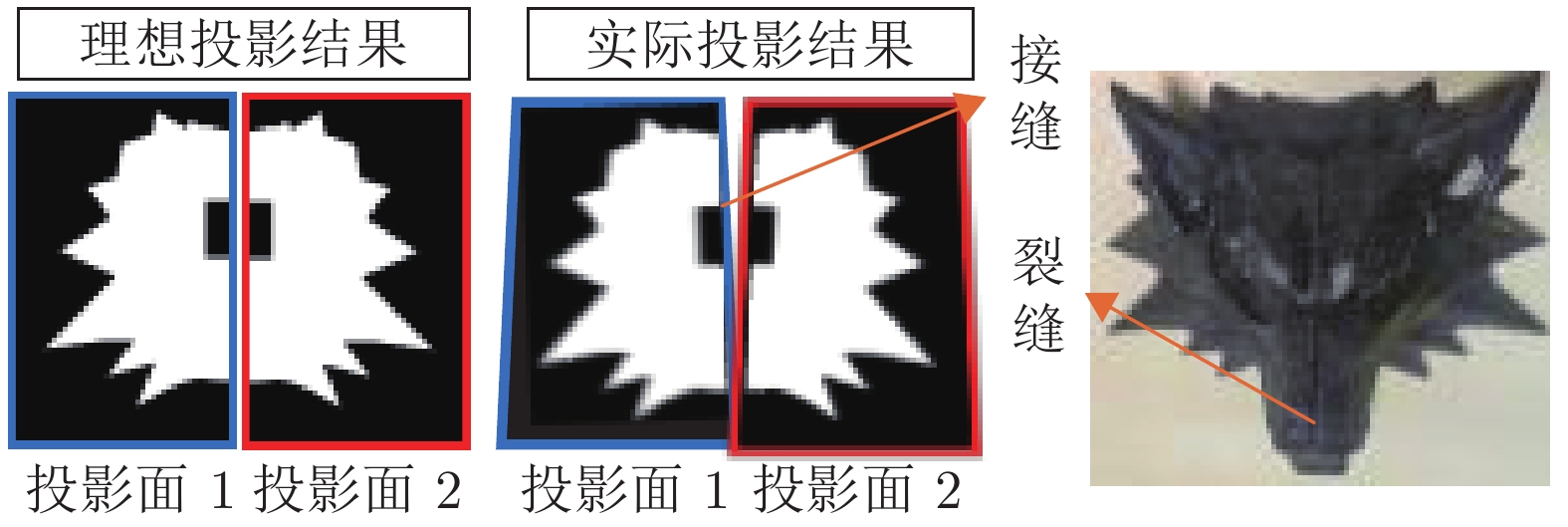

如图3, 移动投影仪的方案将大幅的图案分多次投影, 多个投影仪组合投影的方案也需将大尺寸图案分块投影, 两者都涉及投影面拼接. 投影面拼接扩大投影幅面的同时带来接缝问题. 投影面拼接成型方法, 若要实现与单个大尺寸投影面成型方法相同的效果, 则交接处的误差(主要是安装误差以及DLP投影仪镜头的光学畸变)要控制在像素精度以内. 手工安装并校准的机器很难达到这一标准, 这也是接缝产生的根本原因.

当投影仪的投影面与液槽底部不完全平行时, 投影图案将呈现梯形或不规则四边形等形式的畸变. 此时, 拼接打印的模型在两个投影面交界的区域会产生接缝. 如图4, 无畸变的理想投影结果能够对接的图案在发生梯形畸变的情况下, 实际的投影结果中交接处无法对接上, 存在较为明显的接缝, 打印的成品中接缝在一处堆积产生较为明显的接痕, 如图4右侧的狼头是交接处畸变达到1 mm时打印的成品, 存在较大的裂缝.

2.2 SS-SEM算法核心思想

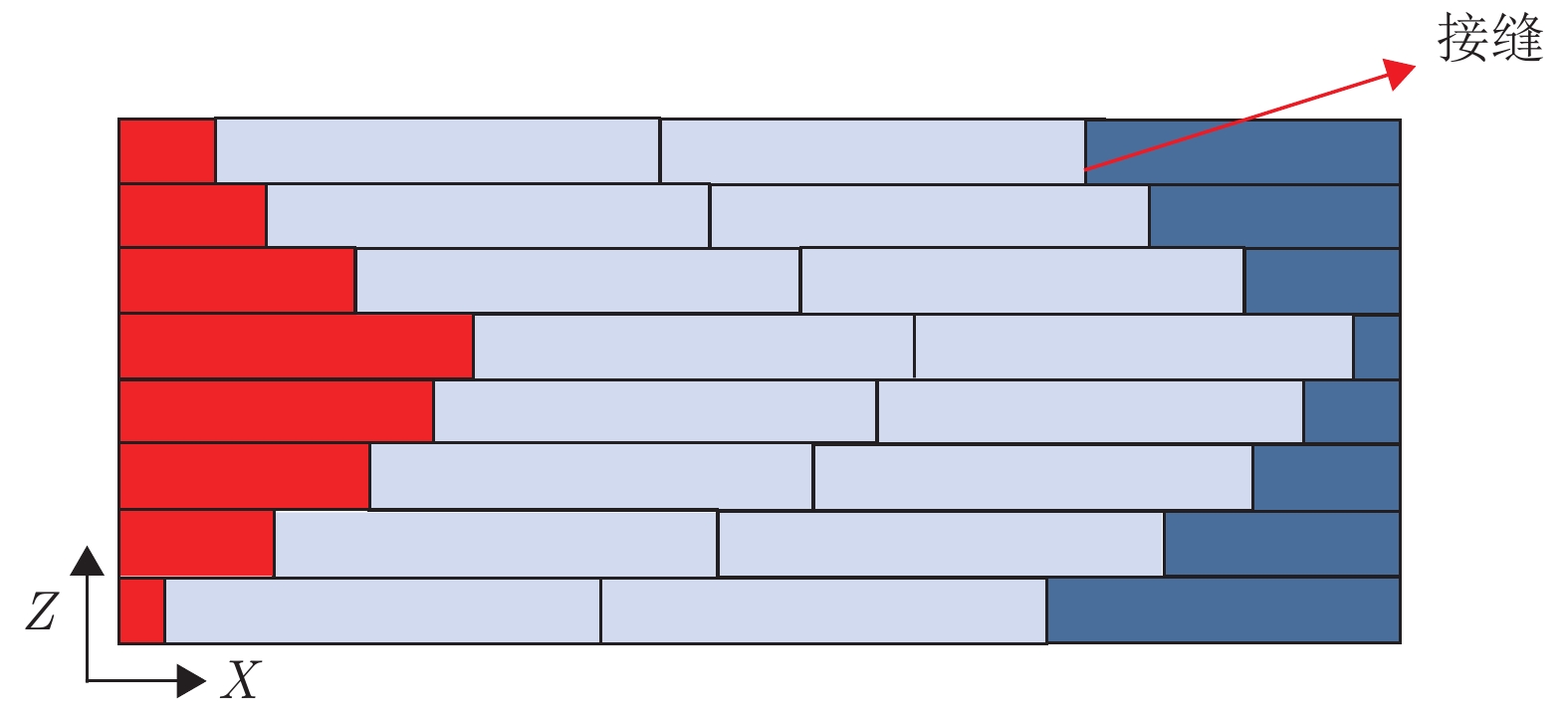

模型的接缝处是误差集中堆积体现的地方, 导致接缝处明显区别于模型的其余部位. 错位均摊的核心思想是误差平摊, 通过SS-SEM算法将各层接缝错开, 则接缝处的误差被均摊. 理论上采用此算法, 模型仅在最上层的固化膜出现接缝, 其他层的接缝则被其上层错位覆盖, 并且一层的厚度很小, 最上层的接缝几乎可以忽略不计.

各层接缝的错位通过改变每层最左侧和最右侧单元位图中图案的宽度实现. 设投影仪投影面宽度(X轴方向)为

| (1) |

根据SS-SEM算法原理进行错位拼接打印, 以图1机械结构的坐标系为参照, 沿Y轴负方向看成型台面上的已固化模型, 可以得到如图5所示的接缝所处位置的示意图.

3. SS-SEM算法原理与实现方法

SS-SEM的算法步骤如图6, 主要包括三维模型切片处理以及移动拼接成型两个阶段. 在切片处理过程中, 首先在Z轴方向从下往上将三维模型等厚均匀切片, 然后将得到的切面位图根据错位均摊的思想再划分, 得到待曝光的单元位图集合. 在移动拼接成型阶段, 根据错位距离信息逐层移动投影仪成型单元位图, 实现模型错位拼接成型, 其关键是计算到达下一个单元位图时, DLP投影设备需要移动的距离.

3.1 SS-SEM算法原理

传统的基于DLP技术的3D打印机在前期数据准备[9]过程中, 仅对三维模型进行构造方向上的均匀切片, 也就是使用垂直于Z轴的平面以设定的切片厚度

根据接缝错位拼接思想, 单元位图中的切分图案的宽度因层数不同而有所变化; 在移动拼接成型时切分图案的宽度将用于计算投影设备的移动距离, 以保证一层中的多张单元位图的图案能够对接上.

引入偏移距离

根据

| (2) |

得到

| (3) |

得到各张单元位图中切分图案的宽度

3.2 SS-SEM错位切分的实现方法

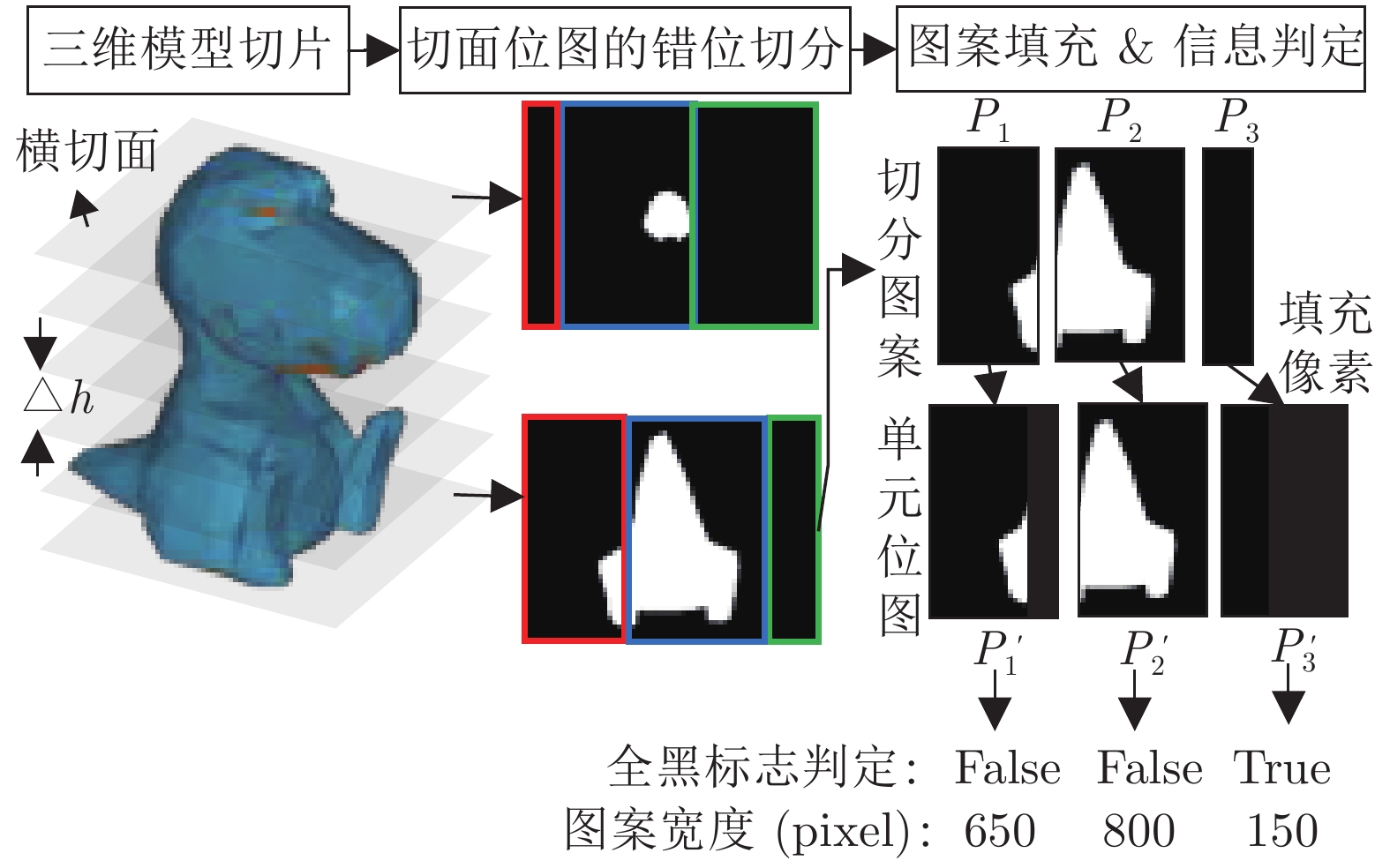

模型错位切分处理的完整过程如图7所示, 主要包括以下步骤:

1) 三维模型均匀切片. 将3D模型用垂直于Z轴的横切面按照指定厚度

2) 切面位图的错位切分. 依据错位切分的思想, 对生成的每一张切面位图进行错位再切分. 如图7以切分三块为例, 最左侧和最右侧的图案宽度和与投影面宽度

3) 切分图案像素填充, 生成单元位图. 为了保证生成的图片与投影仪分辨率一致, 全屏投影时不至于拉伸变形, 需要将切分图案放在左侧, 右侧不足的部分填充黑色的背景, 生成可供投影的单元位图. 如图7“图案填充”处所示, 需要对最左侧和最右侧的图案进行填充, 使得最终得到的单元位图宽度均与投影面宽度一致.

4) 单元位图信息判定. 对单元位图进行是否为全黑图片的判定, 并记录单元位图中的图案宽度, 如图7“信息判定”处所示. 单元位图的像素是否全黑的信息可用于判断当前图片是否需要曝光, 若为全黑则无需曝光, 可优化和加快打印流程. 单元位图的图案宽度则可辅助计算DLP投影设备到达下一个曝光位置的距离.

模型切片处理后, 将得到一个可用于曝光的单元位图的有序集合

3.3 基于SS-SEM的移动拼接成型方法

移动拼接成型方法以模型错位切分后得到的单元位图集合

Input:

Output: 三维模型实体

1) for i = 0; i < N; i ++ do

2) if i % 2 == 0 then DLP运动方向←右;

3) else DLP设备运动方向←左;

4) end if

5) for j = 0; j < M; j ++ do

6) 控制DLP设备运动w[i·N + j]距离;

7) if f [i·N + j]! = false then

8) 投影单元位图b[i·N + j];

9) 打开DLP投影设备光源;

10) 等待设定的曝光时长;

11) 关闭DLP投影设备光源;

12) end if

13) end for

14) 上抬成型台面

15) end for

16)上抬成型台面至顶部, 铲下模型.

根据上述流程, 对于成型

4. 实验平台设计与结果分析

4.1 实验平台设计

实验平台以Tir-DLP4500SL02紫外线投影设备为核心搭建, 如图8, 设计了3D打印机的机械结构、控制电路等, 并开发了配套的具备三维模型切片预处理、3D打印控制的上位机程序和嵌入式主控器程序.

DLP投影设备分辨率参数为800 × 1280像素; 投影面的尺寸为40 mm × 64 mm, 经过校准的屏幕, 其投影误差控制在0.1 mm以内. 移动拼接方面, 使用步进电机配合螺距为4 mm的丝杆(即转动一圈带动部件移动4 mm)带动投影设备等部件运动, 并使用2 000脉冲/转的增量式编码器检测部件的移动距离, 理论控制精度可达0.002 mm/脉冲; 控制电机每次运动0.05 mm共10次, 测得总偏差不超过0.02 mm.

4.2 SS-SEM效果评估

在本文设计的3D打印机实验平台上对SS-SEM算法的打印效果进行评估, 包括模型上表面接缝处理效果的对比分析、SS-SEM方案对模型侧表面的影响、SS-SEM方案下模型的整体精度情况以及工件机械强度的对比.

1)模型上表面效果

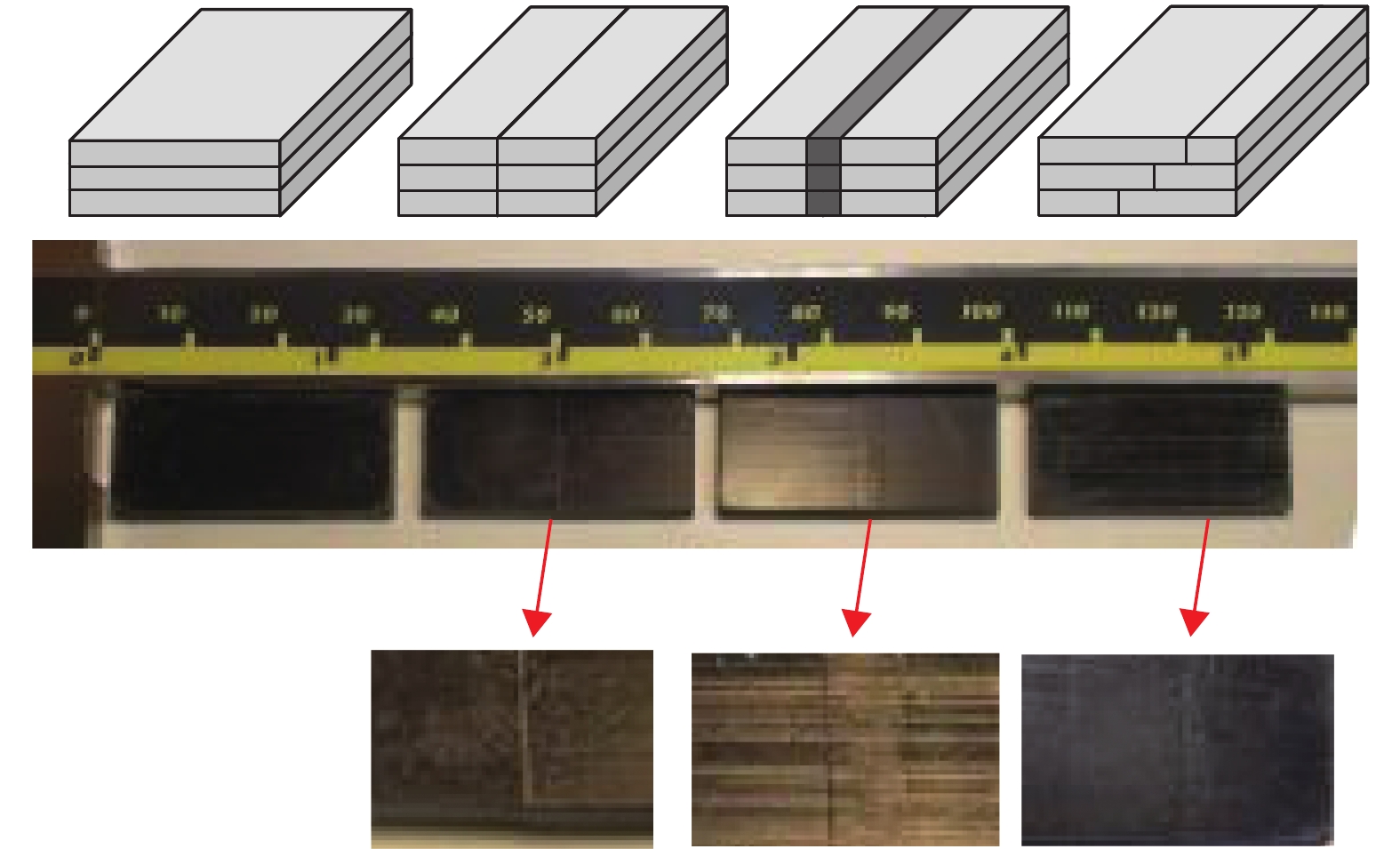

模型上表面效果评估实验选取30 mm × 15 mm × 2.5 mm的长方体模型, 采用无拼接(记作a方案)、拼接但不处理接缝(记作b方案)、投影面部分重叠并将重叠像素灰度化(记作c方案)以及SS-SEM方案(记作d方案)分别打印模型成品.

模型成品如图9, 从左到右依次为a ~ d方案. a方案成型后是表面较为光滑的一块, 但该方法尺寸不可扩展, 其成品可作为接缝处理效果的参照物; b方案误差在接缝处堆积, 呈现出较为明显的接痕, 并且中间拼接的部分非常脆弱易断裂; c方案和SS-SEM方案均未产生较大接痕. 放大模型拼接处, c方案在投影面重叠的区域固化硬度略区别于其他位置, 像素点的对接偏差也集中在这一区域体现; 而SS-SEM方案打印的成品接缝处的误差被均摊到各层的不同像素位置上, 上表面的接缝处更自然, 在接缝位置显现出一条不明显的痕迹.

2)对模型侧表面的影响

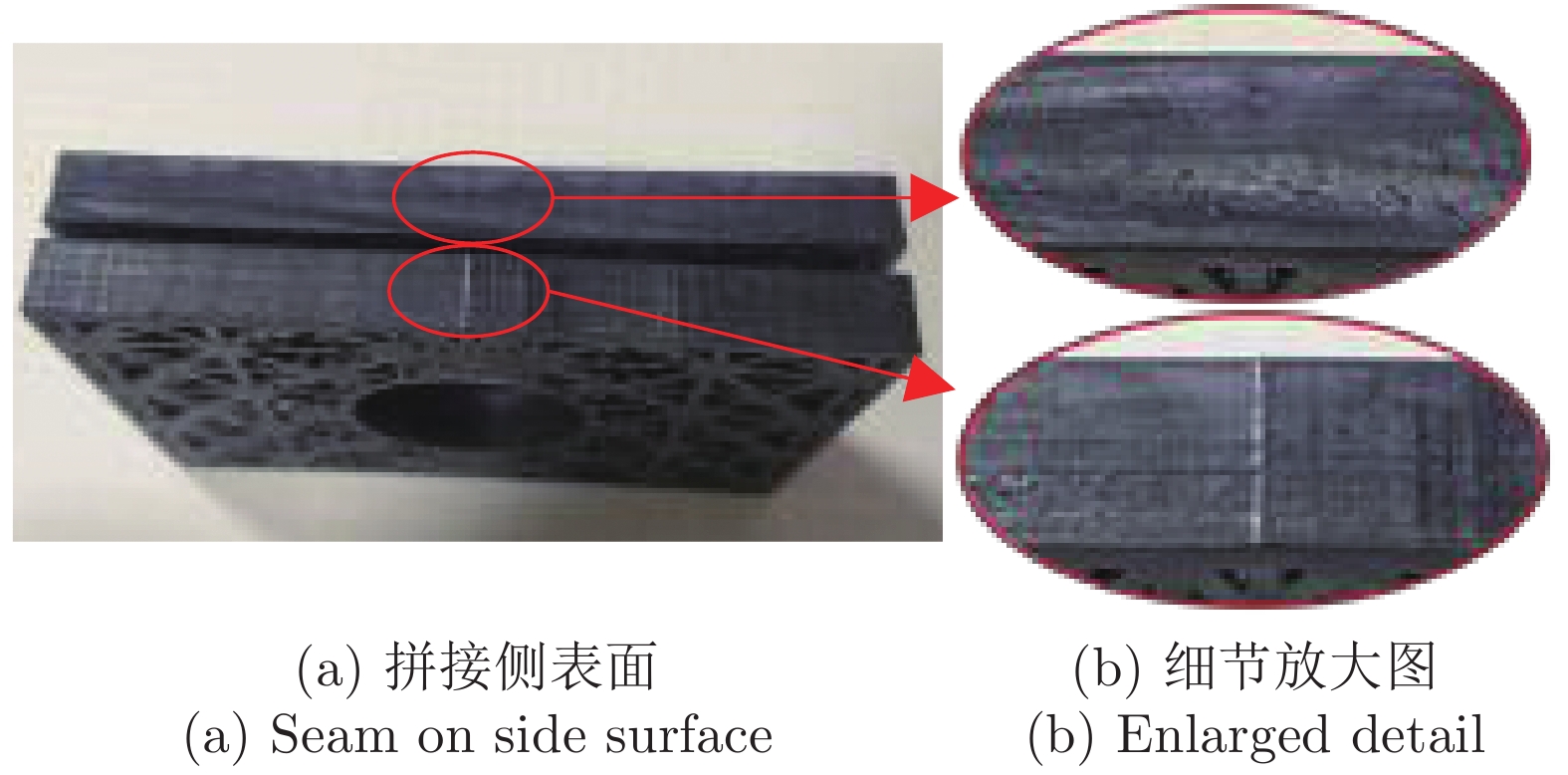

测试模型选取高度为7 mm的窗花模型, 其侧表面接缝如图10, 其中上方的模型采用SS-SEM方案打印, 下方的模型采用不处理接缝的方案打印. 由图10可知, 采用SS-SEM方法时侧面呈现相对较浅的“<”形状的纹路, 而下方的模型接缝堆积在一处呈现为一条较凸出的竖线接缝. SS-SEM方案使得模型各层接缝相互错开, 模型侧表面的纹路高度明显降低, 表面平顺度更好, 但接缝误差分布的区域也相对更广. 在后续“整体精度评估”部分, 对模型侧面接缝进行了定量检测.

3)整体精度评估

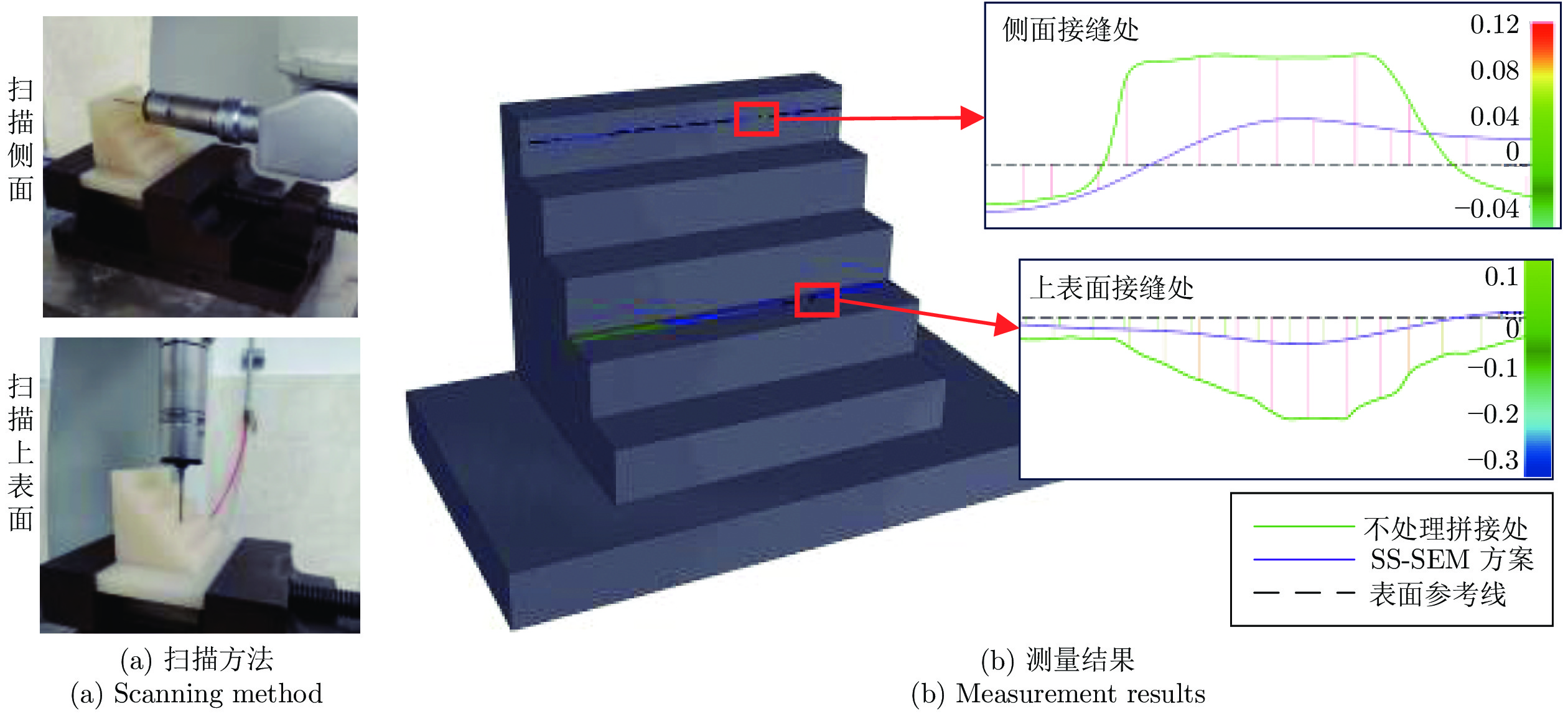

整体尺寸精度测量方面, 设计了台阶形评估模型, 选取成品硬度更高、表面光洁度更好的LCD-9900白色光敏树脂, 采用不处理拼接处的方案和SS-SEM方案分别打印精度检测件, 并使用海克斯康Global三坐标仪器对检测件的上表面和侧面进行开线扫描. 扫描的方法如图11(a).

测量结果如图11(b), 在侧面的检测结果中, 采用不处理拼接处的方案打印的检测件在接缝处存在一个较大的凸起, 凸起高度大于0.1 mm, 而采用SS-SEM方案打印的检测件接缝处的凸起约为0.04 mm, 凸起明显减小; 在上表面的检测结果中, 采用不处理拼接处的方案打印的检测件接缝处存在深度大于0.2 mm的缝隙, 而采用SS-SEM方案时缝隙深度约为0.05 mm, 上表面接缝处明显改善.

4)机械强度评估

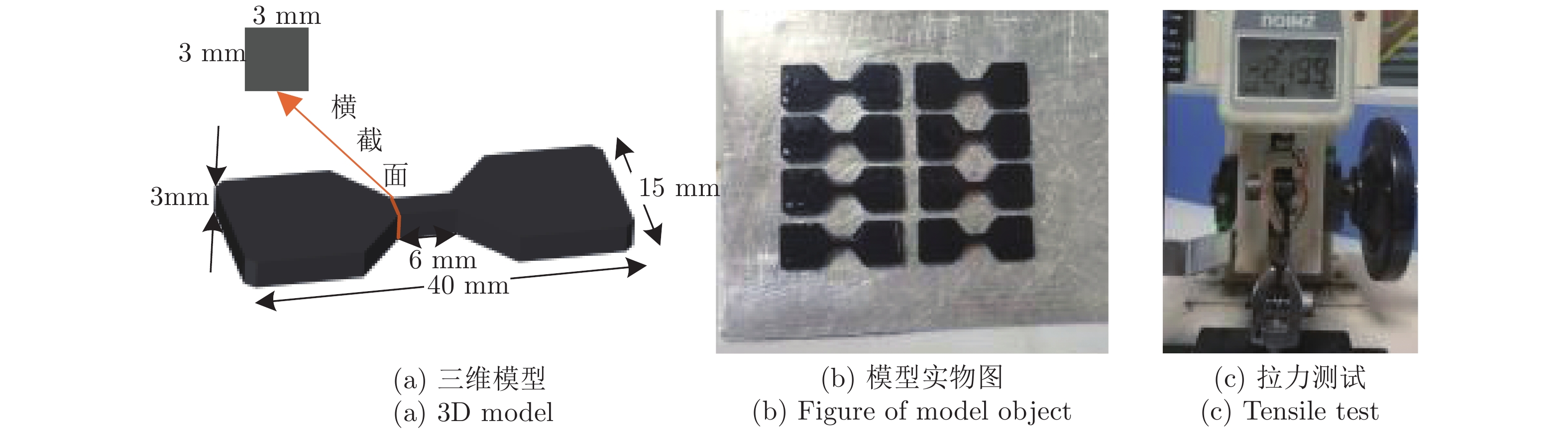

机械性能方面, 设计了哑铃形评估模型(如图12中的三维模型图), 试验件截面规格为(3 ± 0.02 mm) × (3 ± 0.02 mm), 长度为6 ± 0.1 mm. 采用三种方案即无拼接方案(a方案)、拼接但不处理接缝的方案(b方案)、SS-SEM方案(d方案)分别打印8个哑铃形评估模型的试验件, 并进行拉力破坏试验, 实验中控制了曝光时间与紫外线后固化时间一致, 记录试验件被破坏时的平均拉力(去除最大值和最小值并取平均).

实验结果如表1, 未拼接试验件的平均破坏拉力为280.7 N, 拼接但不处理接缝的试验件的平均破坏拉力为215.3 N, SS-SEM方案试验件的平均破坏拉力为273.9 N. 相较于未拼接的试验件, 拼接但不处理接缝的试验件平均破坏拉力下降超过60 N, 降幅达到23.3%, 而SS-SEM方案试验件的平均破坏拉力相对下降不到10 N, 降幅低于2.5%.

由实验结果可知, 拼接打印的试验件强度相较于未拼接的试验件均有所下降, 但在仅能采用拼接成型的打印大尺寸模型的应用场景中, SS-SEM方案相较于不处理接缝的方案, 可将接缝均匀分布从而减小应力集中问题, 有效提高了模型的机械强度.

4.3 实验对比分析

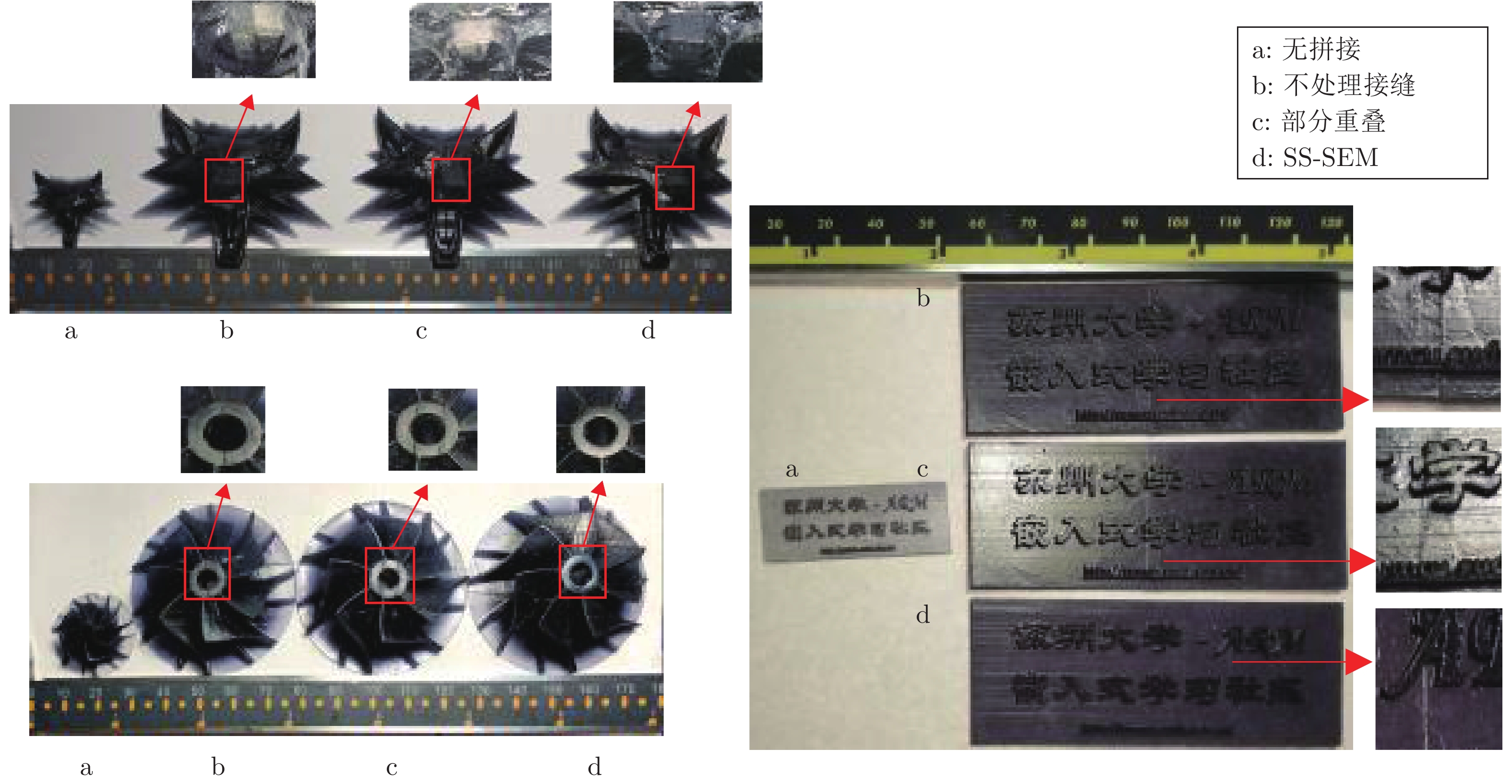

选取了长宽高尺寸为(26.37 mm, 20.49 mm, 9.50 mm)(记作

如图13, b方案不处理接缝打印的模型成品中, 局部放大图可以清晰地看到: 小狼头中间的鼻子处有明显的接缝, 涡轮中间有一条贯穿整个圆筒上下的缝隙, 文字浮雕中间有明显接缝并且底部有部分像素没有很好地对接上, 同时接缝区域相对脆弱, 模型容易沿着接缝处断裂. 而c方案和SS-SEM方案打印的模型成品质量有所改善, 其中c方案模型成品的重叠部分相较于其他部分更凸出并且存在对接偏差; SS-SEM方案交接处存在细微的接痕, 相较于其他拼接方案打印的成品更平整, 表面质量更好.

模型的具体参数以及4种方案打印耗时参见表2. 未拼接的方案打印小模型, 由于模型尺寸小, 切分层数少, 打印用时最短. 采用拼接方法打印的模型由于层数扩大为原来的两倍, 且每一层移动的距离变大, 耗时变长.

其中SS-SEM方案每一层根据错位切分的原理, 最左侧和最右侧两张单元位图的图案宽度和为一个投影面的宽度, 因此相较于不处理接缝的方案, 每一层多成型一张单元位图, 但随着一层拼接次数增多, 多出来的时长占比逐渐减小. 投影面部分重叠的方案, 根据重叠部分的宽度, 实际的投影尺寸减小, 相较于不处理接缝的方案, 单元位图的数量也将增加. 但是, 相较于部分重叠的方案, SS-SEM方案在切片处理过程中无需对单元位图进行像素灰度编辑, 切片时间有所减少.

5. 结论

针对基于DLP技术的3D打印机成型尺寸较小的问题, 采用移动拼接的方法, 通过移动DLP投影仪扩大投影范围, 打破DLP投影仪对3D打印机成型尺寸的限制. 针对由于屏幕畸变、安装误差导致的采用移动拼接方法打印模型会出现接缝的问题, 基于错位均摊的原理, 提出了SS-SEM算法: 首先使用垂直于Z轴的平面将模型均匀切片得到N层切片的切面位图, 并对切面位图进行错位切分, 每一层切面位图得到拼接位置与相邻层错开的

使用了多组三维模型对SS-SEM方案的效果进行评估, 由实验结果可知, SS-SEM方案打印出来的模型不会出现明显的接缝区域, 仅在成型的模型表层(常见厚度如0.05 mm)出现一条不明显的接痕, 模型成品的表面更平整, 表面质量更好. 错位的方法让接缝误差不会在一处累积, 相较于未处理接缝处的模型成品, SS-SEM方案打印出来的模型应力集中问题有所改善, 机械强度也有所提高, 达到了提升模型整体质量的目标.

此外, SS-SEM方案具有良好的可扩展性, 当需要打印更大幅面的模型时, 仅需要增加DLP投影仪移动的次数. 具体的改动为: 机械设计上扩展DLP投影仪移动范围以及成型台面大小; 软件上切片预处理程序给出了参数配置接口、重设切片块数等参数.

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com