并行微通道内液液两相流及介尺度效应

微化工技术指的是在微米或毫米级尺寸的设备中完成化工过程或者化学反应的技术,是20世纪90年代兴起的新领域。早在1986年,德国便已经申请了关于微反应装置的原始专利,1989年德国卡尔斯鲁厄科研中心研究出第一台微型换热器[1],微化工技术在化学工程方面的潜力立刻引起了重视。近几十年来,国内外均开展了微尺度下的流体混合、流体流动与动量传递、传热、传质及反应等相关过程与技术的研究。自20世纪90年代至今,微化工技术历经30年的发展,已经逐步建立了一定的基础理论。同时,随着3D打印等精密加工技术的快速发展,微通道芯片的加工精度也越来越高,加工尺寸越来越小,微化工技术的应用也越来越广泛。与传统的大化工系统相比,微化工技术因其独特的小特征尺寸,在进行化工过程及单元操作时,具有传质传热能力强、制作简单、成本低廉、可控性高以及本质安全等优越特性。基于上述优点,微化工技术在生物医药[2-3]、能源环境[4-6]、纳米颗粒制备[7-9]等领域[10-11]具有越来越广泛的应用。其中,微尺度下气液[12]和液液[13]非均相分散体系的流体流动和传递过程是微化工系统的重要研究内容;而并行流常用于进行反应的微反应器工程和萃取分离过程,Pohar等[14]指出,两相界面的位置是影响并行流状态应用的重要参数,操作条件对其的影响是并行流研究的重点之一。

微化工技术中常见的多相分散方法是使待分散的两相流通过一定几何形状的微通道进行接触。在特定的作用力下,实现分散的目标。常见的微通道几何形状有T形、十字形、台阶形、聚焦流形和同轴并流形[12, 15]。T形微通道因其结构简单和易于加工等优点,在各种研究,尤其是气液和液液非均相体系的分散过程中被广泛使用。有关气液、液液体系的微流动和微分散过程已有文献报道[15-21]。Stone等[22]比较全面地综述了较细小通道内的多相流动行为,Shui等[20]综述了微米和纳米级微通道内的多相流流动行为,Qiu等[23]揭示了微通道中影响均相自由基聚合反应数目放大的因素,证明了聚合过程规模化的可行性。Zhao等[19]则对于气液和液液两相流动的分散机制、作用力及流型等进行了综述,Zhang等[16]较为全面地分析了典型的模拟方法在微流体和微化工过程应用研究现状,Zhang等[16-18]对于液液两相的分散、传质和反应,以及多相复杂流动微化工系统的构建等进行了综述。

目前,对于单条微通道中多相流的研究已较为成熟,比如气液两相流中气泡生成动力学[24]和液液两相流中液滴生成动力学[25]。van Steijn等[26]采用微粒子图像测速仪对水平放置T形微通道内受限破碎的气泡生成过程进行了研究,将分散过程分为两个阶段:生长阶段和动态断裂阶段。分散相的断裂是因为连续相挤压相界面形成,此种破碎机理被称为“挤压破碎”(squeezing)。Garstecki等[27]的研究结果表明,挤压破碎过程中,相界面的变化与两相黏度和界面张力无关,仅与两相流量有关。Husny等[28]对T形微通道中的非受限破碎过程进行了研究,在非受限破碎过程中,微通道壁面对分散相造成的影响几乎可以忽略,决定分散结果的是连续相对分散相的剪切作用和两相的界面张力。结果表明,随着连续相流速和黏度的增加,分散相的破碎时间随之缩短,产生的气泡/液滴尺寸也减小。Xu等[29]对气液体系的非受限破碎过程进行了研究,确定了气泡尺寸与连续相的黏度和流速的乘积为反比的关系。Cristini等[30]提出可以使用Capillary数来预测气泡/液滴的尺寸。

微化工技术的放大通常有两种途径。第一种放大途径是“智能”尺寸放大,即增加内部通道的截面积的同时(通常至少保持一个维度的特征尺寸符合微小通道的特征尺寸范围),保持通道传质和传热的特性强化。Kockmann等[31]通过改变微通道的形状增大了通道直径,证明了尺寸放大适用于单相过程。第二种放大途径与传统化工不同,基于微化工技术的化工生产过程是通过数目放大——增加微通道的数量,而不是增大微通道的尺寸实现的,但微通道芯片中通道数目增多以后,多条通道间相互竞争与协调的介尺度效应决定了流体的分布效果,影响分散产品的均一性和稳定性。Zhao等[32]发现在并行通道前/后设置空腔可以有效提高多相流分布的均一性,同时大大减小微通道设备内部结构的复杂程度和压力降。Tondeur等[33]指出在设计流量分配器时,除了要求流体流量分配更加均匀,还要保证设备压力降和设备体积达到最小。Commenge等[34]使用多重几何形状组合的微通道反应器进行研究,得到了微通道的结构对流体分配的影响。Chen等[35]通过对换热器换热管中物料分布的研究,证明了在特定的入口压力和物料通量下,管路尺寸具有最佳值。Emerson等[36]将Murray定律进行了简化,将其推广到了任意截面形状的微通道系统。Lee等[37]进一步研究,得到了微通道直径与夹角的关系式。Kuijpers等[7]和Su等[9]研究了具有8条并行管路的光催化气液微反应器的鲁棒性,并通过在各并行管路上增加窄毛细管和背压调节器以调节各支路的流阻,实现了小于10%不均匀性的放大生产。Park等[38]设计了一款可以使用3D打印技术制造的流量分配器,并给出了设计手册,为工业应用提供了便利。从以上研究中可以看出,人们对微化工生产放大研究的核心内容(并行微通道中流体分配的均匀性及稳定性)认知有限,亟需继续推进相关工作。在进行数目放大时,并行管路的排布有对称式分布和非对称式分布两种类型。分支管路采取对称排布在阻力分布上会更加均匀,但同时也会使设备的体积增大,同时在高流量条件下产生较大的压降。而非对称式的并行通道排布可以大大减小设备体积,且设置空腔可以有效降低整个设备的压降[32]。因此,了解不同操作条件下导致非对称式微通道中流体分配不均的因素对于其放大具有重要意义。本文使用设有空腔的非对称并行微通道,通过改变两相流量及黏度,探究了两并行微通道中液液两相流的流型及液滴生成规律。使用介尺度概念对后空腔中液滴群的行为以及后空腔对流量分配的反馈作用进行了分析。通过构建类比电阻的流体动力学模型,以得到不同操作条件下影响流量分配的主导因素。

1 实验材料和方法

1.1 实验装置

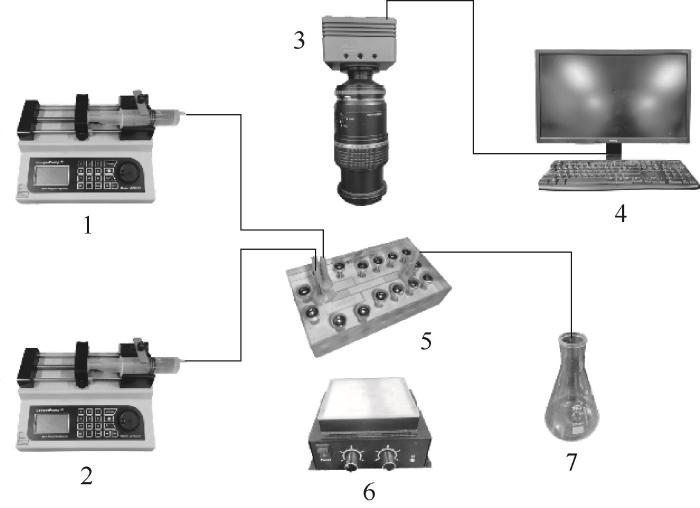

实验装置由流体输送设备、微通道芯片和图像采集设备三部分构成。实验装置及流程如图1所示。连续相和分散相均由微量注射泵(Plunger pump, TBP-5002, China, 0.1 × 10-6~ 50 cm3·min-1)通过聚乙烯胶管(φ = 1.02 mm)注入微通道。微通道内液滴生成及运动过程由显微镜头(TAMRON AF90mm F/2.8 Di SP, Japan)和高速摄像仪(Photonfoucs MV2-1280-640-CL-8, Switzerland)记录,本实验中拍摄帧率为600 帧/秒,图像尺寸为1280 像素 × 320 像素,实验在常温常压下进行,光源为冷光源。

图1

图1 实验装置图

1,2—注射泵;3—高速摄像仪;4—计算机;5—微通道芯片;6—光源;7—收集瓶

Fig.1 Schematic diagram of experimental apparatus

1.2 微通道构型及尺寸

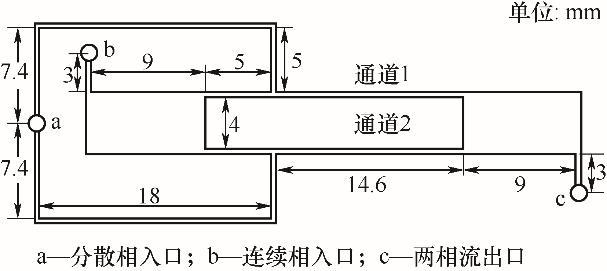

实验使用的微通道芯片由两块聚甲基丙烯酸甲酯(PMMA)板组合而成,其中一块板上使用精密铣刻技术刻出实验使用的微通道结构,另一块上留有流体的通过孔,板面进行抛光处理。两块板的材质和大小均相同,通过螺栓进行组合密封。微通道结构如图2所示。在连续相的进出口位置设有矩形空腔结构,空腔尺寸为9 mm × 4 mm × 0.4 mm(长×宽×深)。进行实验时,分散相在a口注入微通道芯片后通过对称的分支通道进行分配,连续相在b口注入,通过矩形空腔后分配至并行微通道,两相在T形口接触、完成分散后进入矩形空腔,后经c口排出。微通道芯片中所有流体通道的截面均为正方形,截面尺寸为0.4 mm × 0.4 mm。并行微通道之间的间距为4 mm,定义靠近b口侧的通道为通道1,远离b口侧的通道为通道2。微通道其他部分的具体尺寸见图2。

图2

图2 微通道结构

Fig.2 Microchannel device

1.3 实验材料

实验采用的分散相为不同配比的甘油-水溶液,连续相为不同黏度的硅油(MACKLIN),并在其中加入5%(质量分数)的道康宁作为表面活性剂,增加连续相与通道间润湿性的同时,可以有效减少液滴间的聚并。上述所用溶液,其密度ρ使用密度计(Anton Paar MA-4500-M, Austria)进行测量,黏度μ使用乌氏毛细管黏度计(iVisc, LAUDA, Germany)进行测量,不同连续相与分散相组合的界面张力γ使用界面张力仪(SL200KB, Optical Contact Angle & Interface Tension Meter, USA)测量获得,测量方法采用悬滴法,计算式为Young-Laplace方程。各溶液的物性数据如表1所示。

表1 实验中使用流体的物性数据

Table 1

| 溶液类型 | ρ/(kg·m-3) | μ/(mPa·s) | γ/(mN·m-1) |

|---|---|---|---|

| 道康宁-10 mPa·s硅油 | 947.42 | 10.16 | 5.81① |

| 道康宁-50 mPa·s硅油 | 971.54 | 54.70 | 4.81① |

| 道康宁-100 mPa·s硅油 | 977.65 | 98.90 | 3.59① |

| 去离子水 | 998.25 | 0.95 | 5.81② |

| 30%甘油-水溶液 | 1072.39 | 2.06 | 7.99② |

| 60%甘油-水溶液 | 1160.38 | 7.86 | 12.75② |

① 去离子水与相应连续相的界面张力。 ② 10 mPa·s硅油与相应分散相的界面张力。

新窗口打开| 下载CSV

2 实验结果与讨论

2.1 下游通道中的流型、流型图及流型的转变

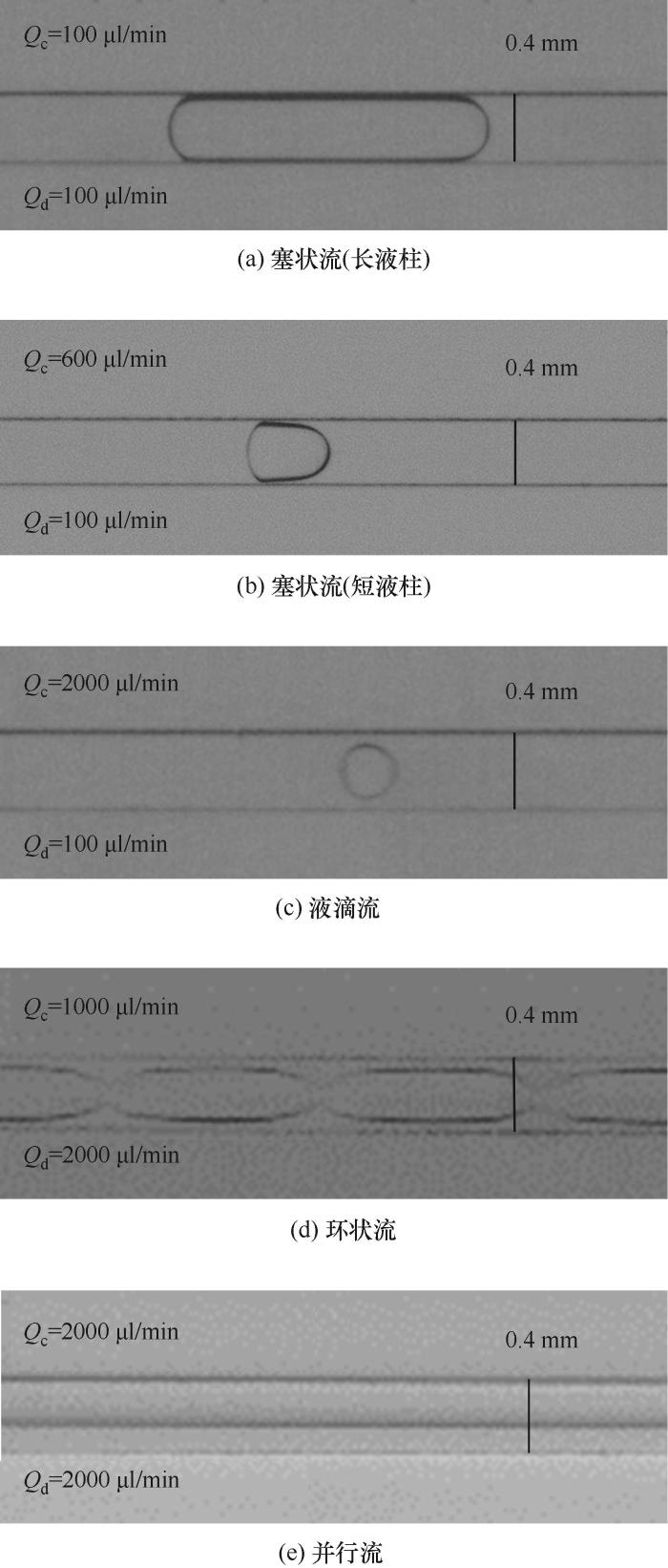

实验过程中,在并行微通道内观察到以下4种流型,分别为:塞状流、液滴流、环状流、并行流,如图3所示。

图3

图3 微通道内液液两相流流型(连续相黏度54.70 mPa·s;分散相黏度0.95 mPa·s)

Fig.3 Liquid-liquid two-phase flow patterns in a microchannel

在连续相黏度为54.70 mPa·s,分散相黏度为0.95 mPa·s的实验条件下。当分散相流量Qd = 100 μl·min-1、连续相流量Qc = 100 μl·min-1时,微通道内的流型为塞状流,且液柱两端呈现较为对称的形态,如图3(a)所示;增大连续相流量,液柱长度缩短,当Qc = 600 μl·min-1时,微通道内的流型仍然为塞状流,但由于连续相流量较大,液柱在通道内的移动速度较大,因连续相的推动挤压作用,液柱呈现前端较窄,后端较宽的瓶塞状形态,如图3(b)所示。塞状流的特征为液柱长度L大于微通道特征尺寸w,呈柱塞状,液柱在微通道中受到的壁面的限制作用不可忽略。此种流型下,分散相的破碎机理为“挤压破碎”[26]。本文以液柱长度L与微通道宽度w的比值L/w = 1.1为分界线,将塞状流划分为长液柱和短液柱两种流型。增大连续相流量,当Qc = 2000 μl·min-1时,液滴尺寸小于通道宽度即L/w < 1,微通道内的流型转变为液滴流,如图3(c)所示。液滴流的特征为液滴尺寸小于微通道的特征尺寸,液滴不与微通道壁面接触,呈现较规则的球形。此种流型下,分散相的破碎由“剪切机理”(shearing mechanism) [28]控制。当连续相流量很大而分散相流量很小时,支路中的分散相液体的压力无法突破连续相流体的静压力,则会出现只有一条通道中生成液滴而另一条通道充满连续相液体的过滤流流型,如图4(a)中流型转变线1左上角区域。此状态下流量分配极度不均,在生产时应尽量避免。增大分散相流量,液柱长度增大,液柱之间的液弹长度逐渐减小。当Qd = 2000 μl·min-1、Qc = 1000 μl·min-1时,微通道内的流型转变为环状流,如图3(d)所示。当连续相流量与分散相流量均较大时,分散相在T形口处不再发生破裂,比如当Qd = 2000 μl·min-1、Qc = 2000 μl·min-1时,微通道内的流型为并行流,如图3(e)所示。环状流的特征为分散相在微通道的中心流动,并行流的特征为分散相在微通道的一侧流动,其分散相均不发生破裂。这两种流型都是在分散相黏度或流速较大的条件下产生的,如果连续相流量较大、分散相从微通道一侧进料或者微通道对两相的润湿性较接近时[18],则更容易产生并行流。

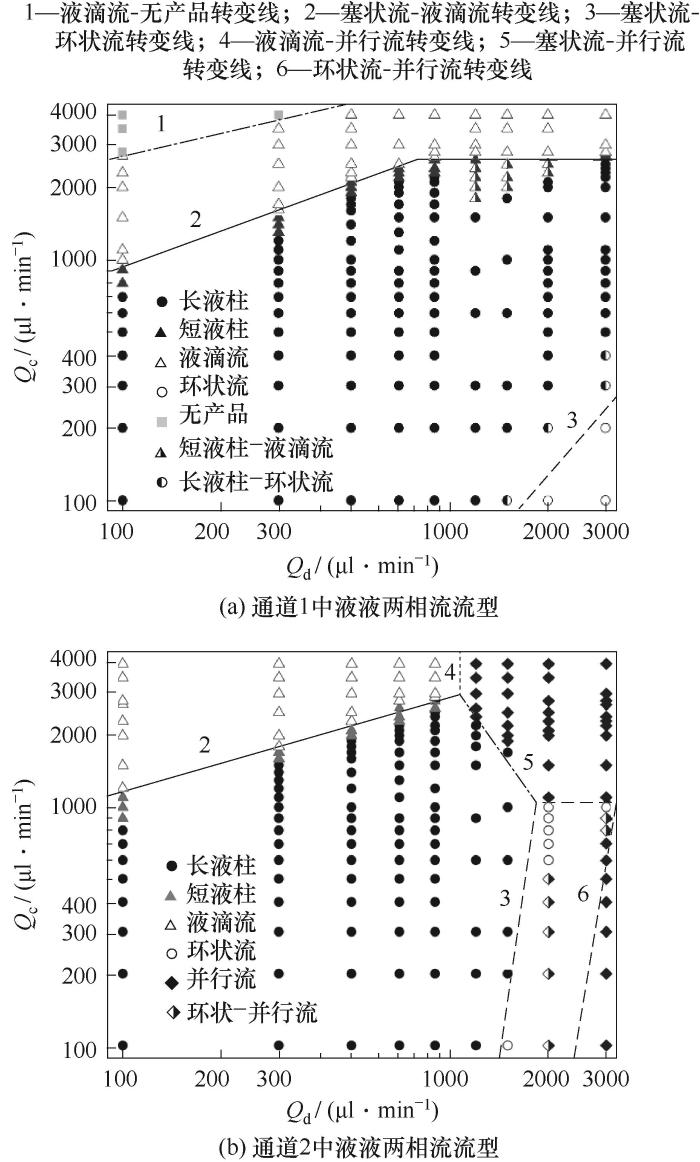

图4

图4 微通道中液液两相流流型及流型转变线

Fig.4 Flow patterns diagram and the transition lines for liquid-liquid two-phase flow in microchannels

对于并行微通道,两相流体进入微通道后,首先通过分支管路/前空腔进行分配,分配后的连续相和分散相分别接触后形成液液两相流,由下游通道进入后空腔,形成两股独立但又相互影响的微流体流动路线。由于并行微通道间的相互作用以及后空腔中液滴群的影响,连续相和分散相流量的分配受到一定影响,并行通道中会产生较为丰富的流型现象。

对连续相黏度为54.70 mPa·s,分散相黏度为0.95 mPa·s实验条件下,不同两相流量下并行微通道内的流型进行了统计、分类,绘制出了相应的流型图,并绘制了相应的流型转变线,如图4所示。其中,实心标记和空心标记为稳定流型,半实心标记为不稳定的过渡流型。

增大连续相流量,微通道中液液两相流流型由塞状流转变为液滴流。增大分散相流量,微通道中流型由塞状流转变为环状流,最终转变为并行流。对比两通道中的流型及流型转变线,可以看出:在纵向上两通道的流型基本保持一致,而在横向上,随着分散相流量的增大,通道2的流型转变更加迅速。即相较于连续相,增大分散相的流量对两通道的流量分配的影响更大。

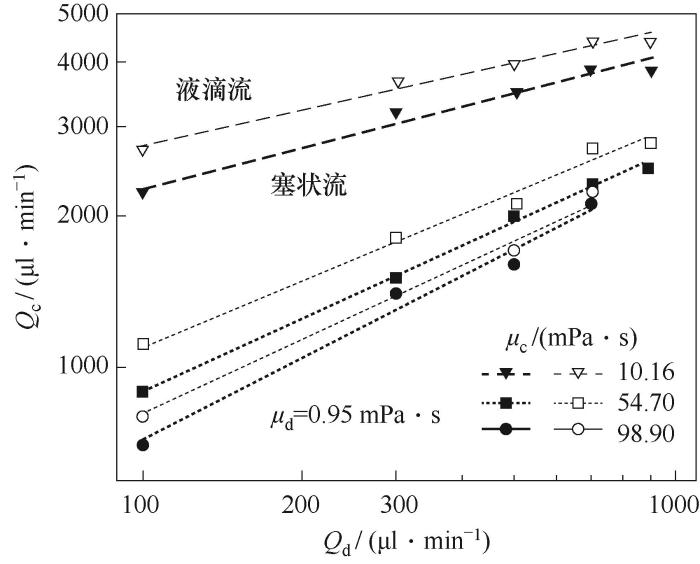

改变连续相硅油溶液的黏度,不同条件下两并行微通道内塞状流与液滴流的流型转变线如图5所示。各条流型转变线左上方流型为液滴流,右下方为塞状流。从图中可以看出,随着连续相黏度的增大,两并行微通道中的塞状流与液滴流的流型转变线逐渐向下移动,即向着连续相流量减小的方向移动。随着连续相黏度的增大,在T形口处连续相对分散相的剪切力增大,分散相的破裂速度更快,微通道中生成的液滴尺寸也就越小。因此,连续相黏度越大,流型由塞状流转变为液滴流时的连续相流量就越小。且随着连续相黏度的增大,并行通道的流型转变线更加接近,即两通道中的流量分配更加均一。

图5

图5 微通道中的流型及流型转变线(实心标记表示通道1;空心标记表示通道2)

Fig.5 Flow patterns transition lines in microchannels corresponding to different viscosity of continuous phase

2.2 液滴生成频率及流量分配

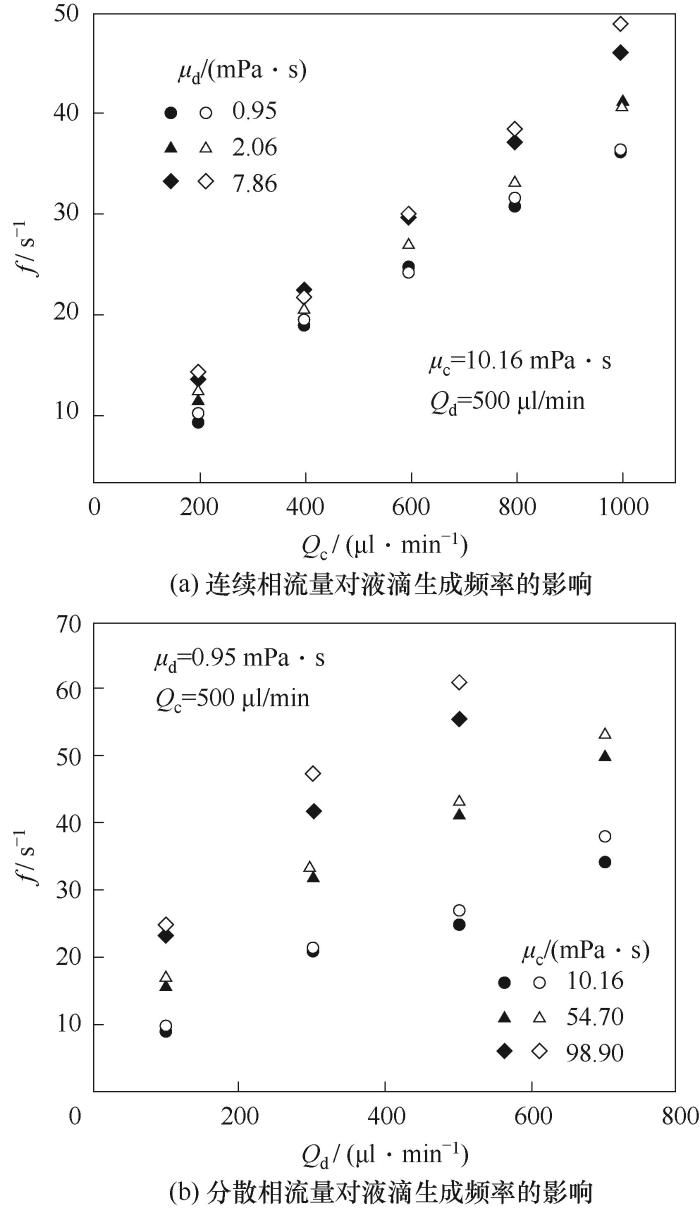

为了比较不同操作条件对微通道生产能力的影响,对不同操作条件下并行微通道中液滴产生的频率f进行了统计,结果如图6所示。从图中可以看出,并行微通道中,液滴的产生频率随两相流量和两相黏度的增大均增大,并且液滴产生频率随连续相和分散相的流量的变化均呈现线性关系。因此,可以根据两通道中液滴产生速度的差异来比较连续相和分散相在两通道中的流量分配情况,从而避免了统计液滴体积的烦琐操作。

图6

图6 不同操作条件下微通道中的液滴生成频率(实心标记为通道1;空心标记为通道2)

Fig.6 The frequency of droplet production in microchannels corresponding to different operating conditions

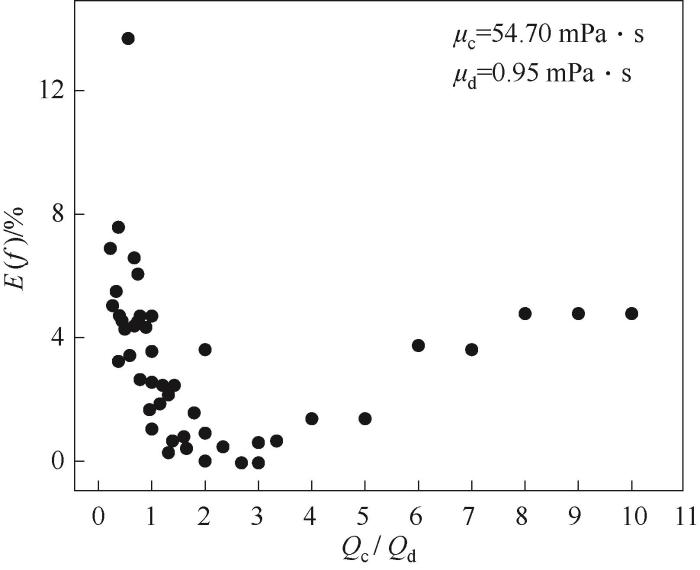

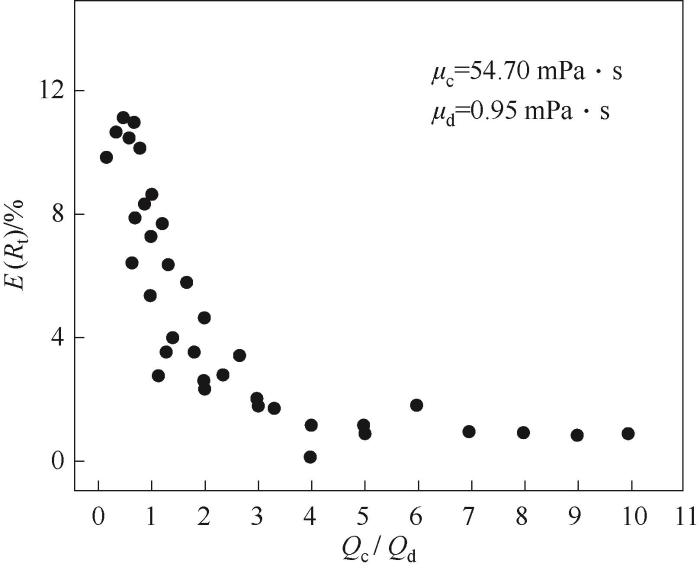

为了研究不同操作条件对两微通道流量分配的影响,使用

式中,f为液滴生成频率;下角标1、 2分别表示微通道1、微通道2。流量分配的差异E( f )随两相流量比Qc/Qd的变化规律如图7所示。随着Qc/Qd的增大,两通道中流量分配的差异性呈现先减小然后增大的趋势,并在Qc/Qd = 2~3左右时,两通道的差距达到最小。

图7

图7 不同操作条件下流量分配的均一性

Fig.7 Flow distribution in microchannels corresponding to different operating conditions

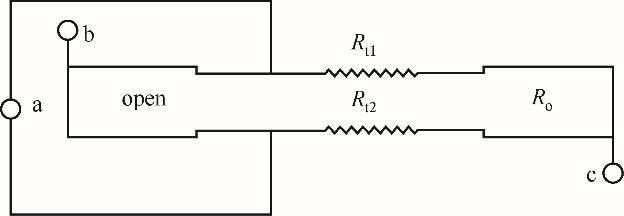

为了研究导致这种分配差异的原因,可以把电路电阻与流体阻力进行类比,对微通道进行阻力分析。将流体流量类比为电流,压降类比为电压,流体动力学阻力类比为电阻,可以建立阻力模型,如图8所示。

图8

图8 含空腔的并行微通道阻力模型图

Fig.8 Resistance model diagram of parallel microchannels with cavities

由于连续相流体在进行分配前首先进入前空腔,前空腔的截面积比并行通道大得多,根据Cornish等[39]提出的矩形通道内单相流压降计算式[

对于下游通道,由于微通道中液滴的存在会产生额外的阻力,因此,下游微通道中的阻力无法直接使用单相流阻力计算方法获得。Fu等[40]通过研究,总结出了方形截面通道中两相流的阻力计算式[

式中,lc为下游微通道长度;nb为通道中的气泡数;L为气泡长度;W为通道宽度;Ca为毛细管数,表示流体的黏性力与界面张力之比,且Ca = μcuc / γ[uc = Qc / (2W2)]。

为了研究不同操作条件对两微通道流体阻力差异的影响,使用

式中,Rt为

图9

图9 不同操作条件下流体阻力的差异性

Fig.9 The difference of resistance corresponding to different operating conditions

2.3 后空腔的介尺度结构及流量分配的影响因素

后空腔由来自下游通道的分散相液滴群和连续相液体共同构成,属于由许多单元构成的多尺度复杂系统,这些单元的群体行为导致了后空腔呈现出介尺度结构[42],其边界尺度分别是液滴和空腔。各尺度下的单元结构分别为单独的液滴、液滴群和空腔整体。

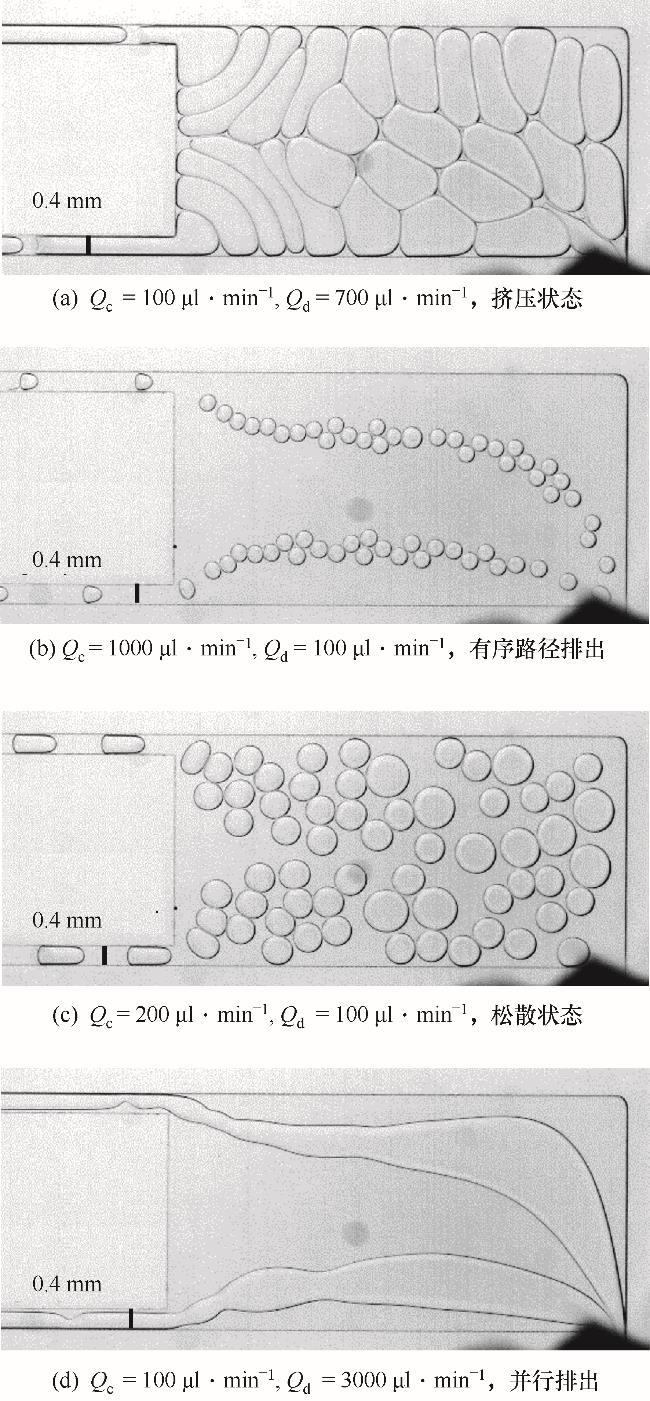

为了探究操作条件对后空腔内液滴群的介尺度行为的影响,对不同操作条件下微通道芯片后空腔中的液液两相流流型进行了研究。研究发现,后空腔内液滴群的流型与两相流量比Qc/Qd有极大的相关性,根据空腔中两相的比例以及分散相的形态和行为,可以将后空腔流型划分为以下4种,如图10所示。

图10

图10 不同操作条件下后空腔中的液滴群流型(μc=54.70 mPa·s, μd=0.95 mPa·s)

Fig.10 Droplet flow patterns in the cavity corresponding to different operating conditions

当Qc/Qd值较小时,并行微通道中的流型为塞状流,且L/w较大,液柱进入空腔后无法被及时排出,液滴群在空腔内相互挤压,部分发生二次破裂。液滴呈现不规则的饼状,此时后空腔内几乎充满分散相,如图10(a)所示。液滴群体现为协调效应,可以将后空腔视为整体进行分析。

当Qc/Qd值较大时,后空腔内液滴群呈现规则的球状,空腔内的连续相含量明显增大,分散相液滴之间的相互作用大大减小。液滴按照一定的轨迹在后空腔中流动,最后离开微通道系统,如图10(b)所示。可以将后空腔视为下游通道的延伸,液滴在后空腔中按照一定的路径稳定排出,两通道各自产生的液滴不发生接触,路径上的压降与液滴个数相关。液滴之间体现为竞争效应,可将每个液滴作为单独的系统进行处理。

当连续相流量和分散相流量接近时,后空腔内的液滴之间相互接触,但基本上没有相互挤压,液滴呈现较规则的圆饼状,如图10(c)所示。此时后空腔的状态介于以上两种流型之间,两种状态在竞争中协调,构成了后空腔特殊的介尺度非均匀结构。随着操作条件的改变,两种状态的竞争优势也随之改变。

当分散相流量很大,两相在T形口处不发生破裂,分散相与连续相并行进入空腔,并行通道中的分散相流体各自按照一定的路径流动并离开空腔,二者无接触,不发生相互作用,如图10(d)所示,此状态下不发生乳化。

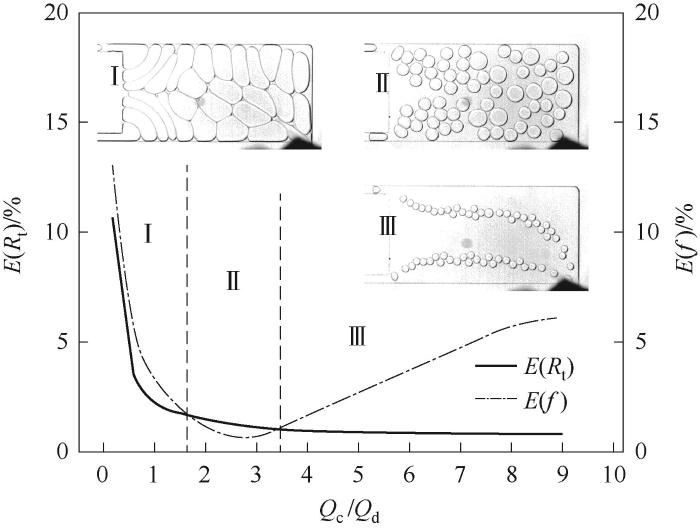

根据2.2节阻力模型的分析,导致并行通道间流体分配不均的因素主要由下游通道与后空腔两部分构成。将不同操作条件下并行通道的阻力差异与流量分配差异进行对比,如图11所示。可以看出,操作条件对于并行通道间流体分配的影响可以分为三个区域,不同区域后空腔内液滴群的主要状态如图11所示。

图11

图11 不同操作条件下E(Rt)、E( f )及后空腔流型图

Fig.11 E(Rt), E( f ) and droplet flow patterns in the cavity

在区域Ⅰ,后空腔可视作压力均一的整体,下游通道流体阻力的差异E(Rt)与流体分配的差异E(f)接近,说明下游通道的流体阻力差异是流体分配主导因素。

在区域Ⅲ,下游通道流体阻力接近,但流量分配均一性仍较差,说明流量分配的差异性主要由后空腔引起。此条件下,来自并行通道的多相流流体在进入后空腔后分别以各自的路径流动,由于出口位置设置在空腔一侧,因此两路径的长度不同,两股流体的流阻也不同,从而导致流体分配的差异。流体阻力与流速正相关,随着流速的增大,因路径长度不同导致的分配差异也被放大。

在区域Ⅱ,两个因素共同作用,导致了两通道间流量分配的差异。图中曲线E( f )在E( Rt )的下方,说明后空腔的存在使得流量分配的均一性增强。这是因为当后空腔流型为图10(c)所示状态时,液滴在空腔中处于较为“自由”的状态,液滴之间相互接触但基本不发生相互作用,使得后空腔具有了一定的“弹性”。同时,相互接触的液滴使得并行微通道“连接”起来,平衡了两通道的阻力差异,两通道间的相互协调使得流量分配更加趋近于均一。因此,在进行通道设计或实际生产时,使后空腔保持图10(c)所示流型,可以有效提高并行通道间流量分配的均一性。

3 结 论

本文采用高速摄像仪研究了非对称式T形并行微通道中液液两相流的流型及后空腔内液滴群的行为对并行通道间流量分配的影响。实验使用不同浓度的甘油-水溶液作为分散相,含5%道康宁表面活性剂的不同黏度的硅油作为连续相,以两相流量为坐标轴,绘制出了两通道中的流型图及流型转变线。结果表明,改变分散相的流量对下游通道中流型的转变影响更大。对微通道建立了阻力模型,分析了可能导致流体分配不均的因素,并使用两通道液滴生成频率的相对偏差作为标度,将不同操作条件下流体分配的差异性进行了量化。

通过研究下游通道的流体阻力和后空腔内液滴群的介尺度行为,分析了不同操作条件下并行通道间流量分配的影响因素。分析发现影响流体分配的主导因素是两相流量比,当Qc/Qd < 1.5时,后空腔液滴的关系体现为协调关系,流体流量分配的均一性由并行通道间的流动阻力控制;而当Qc/Qd > 3.5时,后空腔液滴的关系体现为竞争关系,流体流量分配的均一性主要由后空腔内液滴的压降控制;当Qc/Qd在1.5~3.5之间时,后空腔中液滴群既竞争又相互协调,流体流量分配的均一性由并行通道间的流动阻力与后空腔内液滴群的相互作用共同协调控制。不同操作条件下空腔中的压降也不相同,后续将对不同条件下微通道系统各部件(单相流微通道、液液界面演化的T型口、液液两相流并行微通道,及含液滴群的空腔等)的阻力占比进行分析。此外,并行流也是微化工技术应用中一种重要的流型[14, 43],后续将继续推进研究操作条件对并行流及并行流状态下流体分配的影响。本文的研究对液滴群介尺度结构以及T形并行微通道的流量分配具有借鉴意义。

符 号 说 明

| 毛细管数 | |

| 相对偏差,% | |

| 液滴生成频率,s-1 | |

| 通道深度,mm | |

| 液滴长度,mm | |

| 液滴个数 | |

| 流量,μl·min-1 | |

| 流速,m·s-1 | |

| 通道宽度,mm | |

| 界面张力,mN·m-1 | |

| 黏度,mPa·s | |

| 密度,kg·m-3 | |

| 下角标 | |

| c | 连续相 |

| d | 分散相 |

| o | 后空腔 |

| t | 通道 |

| 1 | 通道1 |

| 2 | 通道2 |

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com