提升管反应器介尺度结构影响规律的数值模拟研究

提升管反应器由于其高效的多相间接触效率而广泛应用于石油化工、煤化工、生物质转化等工业过程[1-2]。提升管反应器内的流动和反应过程十分复杂且高度耦合,多相之间及多相与提升管反应器结构的复杂相互作用,使得颗粒会在反应器局部聚集形成聚团[3],这是一种典型的非均匀的介尺度结构,对提升管的多相流动、传热、传质与化学反应具有重要的影响[4]。对介尺度结构的影响进行深入分析,有助于为提升管反应器的设计、优化操作提供重要的基础信息。

实验方法难以实时、全面而高效地测量提升管反应器高度耦合的物理与化学过程[5]。基于计算流体力学(CFD)的数值模拟方法是一种研究多相反应体系的有效工具。传统针对提升管反应器多相流动-反应耦合过程的模拟普遍采用基于均匀流态化发展而来的平均化处理的欧拉双流体模型,未充分考虑到提升管的颗粒聚团结构特性[6]。而前人的研究结果表明,颗粒聚团对反应结果的影响至关重要。Yin等[7]研究了循环流化床提升管内催化剂颗粒聚团对甲烷蒸汽重整过程的影响,结果表明,孤立单颗粒的催化重整反应速率明显高于颗粒聚团中颗粒的重整反应速率。Wang等[8]采用耦合甲烷水蒸气重整耦合反应动力学的方法,研究了颗粒聚团对甲烷水蒸气重整反应的影响,结果表明,颗粒聚团的重整反应速率小于单颗粒上的反应速率,且聚团中产物随操作温度和入口气速的增加而增加,随反应器压力和进料蒸汽的增加而减少。吕林英等[9]对颗粒聚团上的减压馏分油裂化反应过程进行了深入分析,发现颗粒聚团的存在阻碍了反应油气与催化剂颗粒的充分接触,使得反应器中气固两相的温度和速度分布不均匀,对油气催化剂的反应效率产生不利影响。由此可见,颗粒聚团的形成会阻碍流体与聚团内颗粒的相互接触,进而会影响反应结果。提升管反应器内形成的颗粒聚团结构对反应过程的影响显著,在进行提升管反应器的模拟过程中,需要充分考虑颗粒聚团的影响。而传统基于平均化处理的欧拉双流体模型,未充分考虑到提升管的颗粒聚团结构特性,难以描述颗粒聚团结构特性对提升管多相流动、传热与化学反应的影响规律,在对工业提升管反应器进行模拟时,难以为提升管反应器的设计、优化操作提供可信的信息[10-12]。

前人针对介尺度结构对传质、反应的影响及基于介尺度结构影响的CFD数值模拟,进行了一系列研究工作。Cloete等[13]通过细网格模拟发现,介尺度结构的动态特性对提升管反应器内的化学反应有重要影响。Chalermsinsuwan等[14-15]指出,细颗粒形成的颗粒聚团对传质过程有重要影响,但常规用于描述气固传质过程的模型通常忽略了聚团结构的影响。Holloway等[16]采用双流体模型对催化剂颗粒尺度上的化学反应过程进行了细网格模拟,并采用滤波法将细网格模拟的介尺度结构上的反应结果进行关联,得到了反映介尺度结构影响的化学反应速率关联式,实现了密相气固流动与反应体系的模拟。Dong等[17]采用EMMS模型框架,构建了考虑介尺度结构影响的相间传质模型。Hong等[18]通过考虑介尺度结构对传质与反应的影响,提出了结构依赖的多流体模型,实现了气固反应过程的准确模拟。Liu等[19]采用结构依赖的多流体模型,通过引入描述介尺度结构影响的反应与传质非均匀性指数,实现了介尺度结构影响下的气固流动、传质与反应过程模拟。Huang等[20]基于细网格模拟结果,采用滤波法构建了适于描述气固流动-反应过程的数学模型,通过引入反映介尺度结构影响的有效因子,建立了描述该有效因子波动特性的概率密度模型,实现了循环流化床提升管反应器内气固流动与臭氧分解反应过程的准确描述。Zou等[21]针对气固非催化反应过程,建立了介尺度结构影响的传质模型,并与缩核反应模型进行耦合,实现了对气固非催化反应过程的模拟。

以上基于介尺度结构影响的研究工作,对于认识气固流动-反应体系的复杂特性具有重要意义。然而,前述关于介尺度结构影响的报道,多是从精细网格模拟出发获得的结果,鲜有从介尺度几何结构本身出发,通过其自身几何结构对传质、反应过程的影响机制来获得适用于气固流动-反应体系的介尺度结构模型。

为此,本文通过充分考虑提升管内颗粒聚团结构特性对流动和化学反应的影响,获得反映介尺度结构特性对传质、反应定量影响的关联式(非均匀性因子),建立了基于介尺度结构的流动-反应综合数学模型,并通过提升管内臭氧分解反应的实验结果对模型进行验证。进一步应用该模型,对工业催化裂化提升管反应器的流动-反应特性进行模拟分析,通过预测目标产品——汽油收率出现最佳收率的提升管高度位置,有望为反应终止剂技术的开发提供重要基础信息。

1 模型方法与设置

本研究充分考虑提升管颗粒聚团这一典型介尺度结构特性及其对流动、传热、传质和化学反应的影响,建立基于介尺度结构的提升管反应器流动-反应综合数值模拟方法。该方法是在多相质点网格模型(multiphase particle-in-cell,MP-PIC)基础上,在相间传递模型和化学反应模型中考虑颗粒聚团的影响,其基本控制方程及相关表达式见本课题组前期发表的工作[22-24]。

1.1 模型方法

提升管中的气固两相流动,两相之间的动量交换或者力的相互作用通过曳力体现。在提升管气固两相流动的模拟中,气固相间曳力模型一直是研究的热点。已有的模拟结果显示,对于存在明显介尺度结构的气固流动,采用基于平均化方法的曳力模型,将高估曳力。为此,国内外许多学者通过不同的方法对介尺度结构影响的曳力系数进行了修正。目前,应用较为广泛的曳力模型修正方法是Li等[10]提出的能量最小多尺度(EMMS)方法,文献结果表明,该方法能合理捕捉颗粒聚团结构,进而有助于准确预测多相流动特性[11-12]。

因此,本研究也选用基于EMMS方法的曳力模型来考虑颗粒聚团对气固相间动量传递的影响,本课题组前期工作对该模型参数的求解进行了详细讨论[22-24],此处使用经过验证过的模型表达式,见表1。

表1 EMMS曳力模型表达式

Table 1

| 项 目 | 方程表达式 |

|---|---|

| 曳力模型系数β | |

| 曳力系数修正因子 | |

| εg>0.997 | |

| 0.997>εg>0.99 | |

| 0.99>εg>0.545 | |

| 0.545>εg>0.4 |

新窗口打开| 下载CSV

提升管中化学反应速率由催化剂浓度、温度和组分浓度等参数决定,本课题组的前期研究结果表明[9,25],颗粒聚团影响传热和传质过程,从而影响着温度和组分浓度分布,最终影响所发生的化学反应的速率。考虑到提升管中存在各种颗粒聚团,如絮状物、带状物、簇状物及片状物,这些不同形态的颗粒聚团存在非均匀分布,这种非均匀性同样也会影响到所进行的化学反应过程。综合颗粒聚团的存在及颗粒聚团的非均匀性两种因素对化学反应的影响,本文提出了考虑介尺度结构影响的反应速率修正因子Hheter的表达式。

式中,Hc体现了由于颗粒聚团的存在对化学反应的影响;Hr体现了由于颗粒聚团的非均匀性对化学反应的影响。反应器中实际反应速率可由

式中,r为实际反应速率;r0为基于平均化方法的反应速率。

本课题组前期研究[9,25]基于离散单颗粒反应速率为基准建立的非均匀因子Hc包含了颗粒聚团对传热、传质和化学反应的综合影响。由于颗粒聚团的存在,聚团中各颗粒上的反应速率明显与离散单颗粒上的反应速率不同。基于平均化处理的模拟方法,未考虑颗粒聚团的影响,将所有的颗粒看成离散单颗粒,由此计算得到的结果存在偏差。因此,为了将颗粒聚团的影响定量地耦合到提升管反应器的整体模拟中,本研究以离散单颗粒的反应速率为基准,提出一个化学反应速率的非均匀因子Hc来表征颗粒聚团对化学反应的影响。

为了描述颗粒聚团对反应速率的影响规律,本文在前期工作基础上[9,25],获得了每组工况下颗粒聚团上所有颗粒表面的平均反应速率和单颗粒表面上的反应速率的比值,如表2所示。

表2 颗粒聚团上的平均反应速率和单颗粒上的反应速率的比值

Table 2

| 空隙率 | 气速/(m/s) | 短轴 | 长短轴比 | 倾角/(°) | ||

|---|---|---|---|---|---|---|

| 一次反应Hc,1 | 二次反应Hc,2 | |||||

| 0.83 | 0.1 | 0.67 | 1 | 0 | 0.1560 | 0.8900 |

| 0.83 | 0.5 | 0.67 | 1 | 0 | 0.1930 | 0.9589 |

| 0.83 | 1 | 0.67 | 1 | 0 | 0.2107 | 0.9937 |

| 0.83 | 1.5 | 0.67 | 1 | 0 | 0.2228 | 1.0165 |

| 0.83 | 2 | 0.67 | 1 | 0 | 0.2325 | 1.0339 |

| 0.83 | 2.5 | 0.67 | 1 | 0 | 0.2409 | 1.0484 |

| 0.83 | 3 | 0.67 | 1 | 0 | 0.2485 | 1.0609 |

| 0.90 | 5 | 0.5 | 1 | 0 | 0.4511 | 1.1105 |

| 0.90 | 7.5 | 0.5 | 1 | 0 | 0.5242 | 1.1119 |

| 0.90 | 10 | 0.5 | 1 | 0 | 0.5828 | 1.1073 |

| 0.96 | 0.5 | 0.5 | 1 | 0 | 0.5638 | 1.0498 |

| 0.96 | 1 | 0.5 | 1 | 0 | 0.6299 | 1.0522 |

| … | … | … | … | … | … | … |

新窗口打开| 下载CSV

通过对表2的数据进行拟合,建立了

对于一次反应:

对于二次反应:

考虑到提升管中存在各种颗粒聚团,如絮状物、带状物、簇状物及片状物,这些不同形态的颗粒聚团存在非均匀分布,这种非均匀性同样也会影响所进行的化学反应过程。Liu等[19]借助EMMS思想推导出非均匀的颗粒聚团的非均匀性对化学反应速率的影响,得到的影响因子

表3 非均匀的颗粒聚团对化学反应速率的影响因子表达式[19]

Table 3

| Hr表达式 | εg范围 |

|---|---|

| [0.4,0.4162] | |

| [0.4162,0.4257] | |

| [0.4257,0.5457] | |

| [0.5457,1.0] |

新窗口打开| 下载CSV

1.2 模型设置

为了检验所建立的基于介尺度结构的流动-反应综合模型的合理性,本研究以Wang[26]的中试实验装置为模拟对象,如图1所示,分别采用传统的基于平均化的和基于介尺度结构的模型进行模拟计算,对模拟结果与实验数据进行对比分析。本文采用Fluent商业软件进行模拟,气固两相的入口采用速度入口条件,出口设定为压力出口条件,壁面为无滑移。采用的网格数为1.4 × 105个,其已在本课题组发表的工作中进行了网格无关性验证[22-24]。在曳力模型选取中,基于平均化的模型采用的是经典的Gidaspow曳力模型[27],基于介尺度结构的曳力模型采用的是EMMS模型。该实验装置进行的化学反应为臭氧分解反应,是简单的一级非可逆反应。所用到的传热模型与臭氧分解反应动力学,可以参考本课题组前期发表的工作[22-24]。

图1

图1 模拟对象的装置示意图(a)[26]及其几何结构和网格划分(b)

Fig.1 Schematic diagram (a) and geometry and mesh (b) of simulation set-up

具体操作条件为:表观气速Ug为9 m/s,颗粒循环量Gs为100~300 kg/(m2·s),臭氧初始浓度Cinitial为80 mg/kg。其他相关的计算区域几何尺寸以及物性参数等如表4所示。

表4 模拟对象尺寸和物性

Table 4

| 参数 | 数 值 |

|---|---|

| 提升管直径D/m | 0.076 |

| 提升管高度h/m | 10 |

| 颗粒粒径dp/μm | 76 |

| 颗粒密度ρp/(kg/m3) | 1780 |

| 气体密度ρg/(kg/m3) | 1.1795 |

新窗口打开| 下载CSV

计算过程中,在计算25 s后即达到了稳定状态,并取25~40 s范围进行了时均统计。

2 结果与讨论

2.1 模型验证

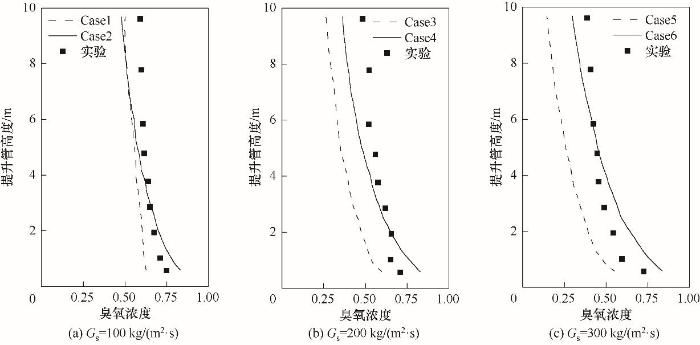

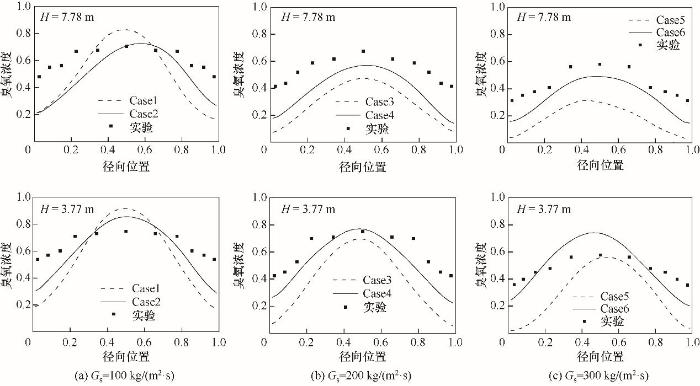

采用基于平均化的模型和基于介尺度结构的模型计算所得的臭氧浓度(质量分数,下同)的轴向和径向分布如图2和图3所示,并与实验数据进行了对比,其中数值模拟结果均为时均统计值。计算过程中,在计算25 s后即达到了稳定状态,并取25~40 s范围进行了时均统计。

图2

图2 提升管内臭氧浓度的轴向分布(Ug=9 m/s,虚线代表基于平均化的模型,实线代表基于介尺度结构的模型)

Fig.2 Axial distribution of ozone concentration in riser (Ug=9 m/s, dash line is for homogeneous model while solid line for mesoscale model)

图3

图3 提升管内臭氧浓度的径向分布(Ug=9 m/s,虚线代表基于平均化的模型,实线代表基于介尺度结构的模型)

Fig.3 Radial distribution of ozone concentration in riser(Ug=9 m/s, dash line is for homogeneous model while solid line for mesoscale model)

由图中数据看出,在提升管底部臭氧还未进行充分分解,其浓度较高。臭氧随气流沿提升管向上流动的过程中,其分解反应继续发生,沿提升管轴向臭氧浓度逐渐降低;径向上,由于催化剂颗粒浓度在靠近边壁处高、反应快,使得臭氧浓度呈现中心高边壁低的分布特征。模拟结果与实验数据的对比显示,基于平均化的模型计算得到的臭氧浓度与实验数据在轴径向上都存在一定的偏差,而基于介尺度结构修正的模型计算得到的臭氧浓度与实验数据吻合较好。基于平均化的模型计算得到的臭氧浓度均低于实验数据,这是因为基于平均化的模型计算的反应速率偏高,使得预测的臭氧分解反应进行得过快。

臭氧在催化剂颗粒上的分解反应是典型的气固非均相反应,臭氧气体与催化剂接触得越充分,越有利于其分解反应的进行。当颗粒形成聚团后,由于聚团内部颗粒间距小,导致臭氧在聚团内的流动阻力大,当臭氧流经颗粒聚团时,臭氧更倾向于从聚团两侧绕流过去。可见聚团的存在,降低了臭氧与颗粒聚团内部催化剂颗粒的接触,聚团内的催化剂颗粒利用率低,难以充分发挥催化剂的作用,导致整体的反应效率降低。因而考虑了介尺度结构影响之后,所预测的臭氧的分解反应速率降低,使得臭氧浓度预测的数值偏低,与实验数据更接近,模型的准确性明显提高。

由此可见,本文基于介尺度结构的流动-反应综合模型,可以相对准确地描述提升管反应器内的反应特性。

2.2 基于介尺度结构模型在工业提升管中的应用

本部分将上述经过验证的基于介尺度结构的流动-反应综合模型进一步应用于工业提升管反应器的模拟研究中,以揭示介尺度结构对传递、反应行为的影响,分析提升管反应器的反应历程,为催化裂化反应过程的有效调控提供指导。模拟对象为某工业催化裂化装置提升管反应器,该提升管反应器由三个部分组成,分别为预提升段、进料段及提升段。预提升蒸汽和再生催化剂从底部进入预提升段,而后在进料段与进料油气进行混合,然后共同进入提升段进行催化裂化反应。该催化裂化提升管的装置及其几何结构示意图如图4所示,反应器管径D=1.0 m,预提升段h1=5.0 m,提升管反应段h2=33.12 m,提升管出口段长度L=1.0 m。相关的工艺参数见表5。

图4

图4 工业催化裂化提升管反应器示意图

Fig.4 Industrial FCC riser and its geometry

表5 工业提升管反应器工艺参数

Table 5

| 参 数 | 数值 |

|---|---|

| 原料油质量流率/(t/h) | 152 |

| 雾化蒸汽质量流率/(t/h) | 9.6 |

| 预提升蒸汽质量流率/(kg/h) | 4070 |

| 催化剂循环量/(t/h) | 1156 |

| 剂油比 | 7 |

| 物料混合温度/℃ | 550 |

新窗口打开| 下载CSV

本文采用Fluent商业软件对该工业提升管进行模拟,气固两相的入口采用速度入口条件,出口设定为压力出口条件,壁面为无滑移。采用的网格数为2.5 × 106个。在曳力模型选取中,基于平均化的模型采用的是经典的Gidaspow曳力模型[27],基于介尺度结构的曳力模型采用的是EMMS模型,并考虑了相间传热。

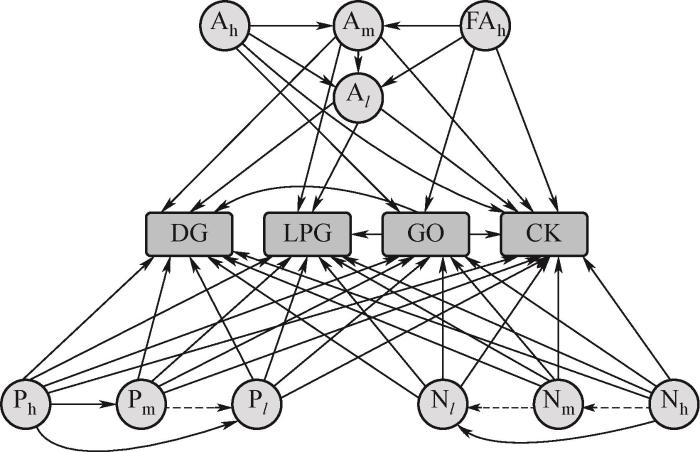

对于工业提升管反应器中所发生的催化裂化反应,本研究选用本课题组前期建立的十四集总动力学模型进行描述[28],该模型按馏程范围把原料油分为三层——减渣/油浆层(h)、蜡油/回炼油层(m)和柴油层(l),每一层按结构族组成划分为烷基碳(P)、环烷碳(N)和芳香碳(A),考虑到h层中以稠环芳香碳存在的胶质、沥青质的裂化性能有所不同,把它单独作为一个集总(FAh),再加上汽油(GO)、液化气(LPG)、干气(DG)和焦炭(CK)四个产品集总,组成十四集总体系,这些集总所涉及的反应如图5所示,各反应的具体表达式及其指前因子和活化能参数参见本课题组前期的相关工作[28] 。考虑到颗粒聚团介尺度结构对裂化反应的影响,对于一次反应采用

图5

图5 催化裂化反应十四集总动力学模型反应网络

Fig.5 14-lump kinetic network for FCC reactions

计算过程中,在计算110 s后即达到了稳定状态,并取110~150 s范围进行了时均统计。

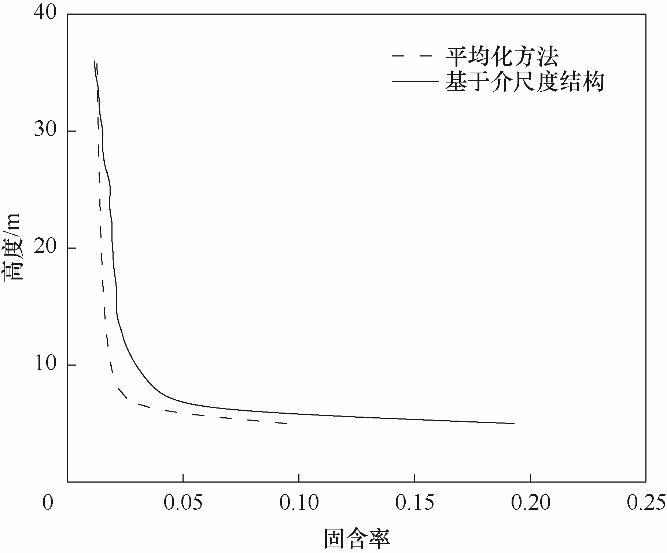

2.2.1 工业提升管反应器气固流动特性

采用所建立的基于介尺度结构的流动-反应综合模型对工业提升管反应器进行模拟分析,作为对比研究,也采用了基于平均化的曳力模型对该工业提升管进行模拟计算。图6为不同模拟方法预测的提升管内颗粒浓度轴向分布。由图可以看出,床层底部颗粒浓度较高,沿提升管高度方向催化剂颗粒浓度逐渐降低。基于介尺度结构的模型计算得到的颗粒浓度均高于基于平均化的模型,尤其是在提升管底部,说明传统基于平均化的模型易高估气固曳力,导致所预测的颗粒浓度偏低。

图6

图6 提升管高度方向催化剂颗粒浓度分布

Fig.6 Axial distribution of catalyst particle in the riser

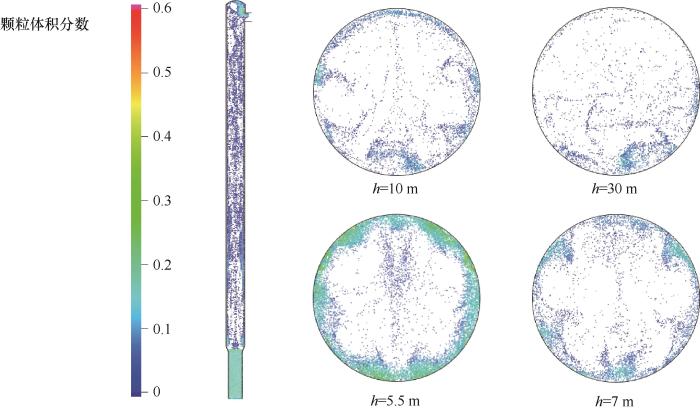

采用基于介尺度结构的流动-反应综合数学模型,获得了催化剂颗粒浓度在该工业提升管反应器内的时均与瞬时分布,如图7所示。由图可以看出,提升管内催化剂浓度从底部入口到上部出口逐渐减小,入口处的固体颗粒体积分数较高,而上部接近出口处的固体颗粒体积分数较低。提升管内颗粒浓度分布不均匀,在局部区域部分颗粒聚集在一起,形成较高浓度的颗粒聚团。提升管底部入口处气固作用强烈,颗粒浓度较高,易形成较多的颗粒聚团,且在提升管的边壁与中心区域均有聚团;提升管上部颗粒浓度较低,形成的颗粒聚团较少,且聚团主要集中在边壁附近。

图7

图7 催化裂化提升管反应器内的瞬时催化剂颗粒浓度分布

Fig.7 Instantaneous distribution of particle concentration in FCC riser

2.2.2 工业提升管反应器传热特性

图8为提升管内油气和催化剂颗粒的温度分布。由图8可以看出,从整个提升管反应器内油气的温度分布来分析,随着提升管高度增加,油气温度不断降低,温度急剧下降的区域为原料进口部分,这一部分主要是使原料气与催化剂接触发生大量裂化反应急剧吸热。随着流动反应的进行,气固混合逐渐均匀,反应平缓,油气温度变化也渐为平缓。

图8

图8 催化裂化提升管反应器内的油气和催化剂颗粒瞬时温度分布

Fig.8 Average temperature of oil gas and instantaneous distribution of particle temperature in FCC riser

从图8的催化裂化提升管反应器内的瞬时催化剂颗粒温度分布可以看出,催化剂颗粒的温度沿提升管高度方向不断降低,与油气温度的变化趋势一致。在提升管底部,由于催化剂浓度高,原料发生的裂化反应剧烈,反应吸热量大,温度降低明显;沿提升管高度方向,随着流动与反应的进行,反应速率逐渐降低,温度变化趋于平缓。观察提升管每个高度截面上的温度分布,发现同一高度截面上温度分布较为均匀,即使在颗粒聚团中各颗粒温度差异也不大,这是由于提升管反应器中气速较高,气固两相之间热量传递快,使得提升管内颗粒聚团对传热过程影响较小。

2.2.3 工业提升管反应器催化裂化反应规律

为了对比基于平均化的模型和基于介尺度结构的模型所预测的催化裂化反应过程,图9比较了两种模拟方法得到的提升管高度方向上原料重油转化率的变化。可以看出,基于介尺度结构的模型计算所得到的原料转化率低于基于平均化的传统模型,说明传统基于平均化的模型易高估重油的催化裂化反应。由于颗粒聚团结构阻碍了原料重油与催化剂颗粒的充分接触,导致原料重油的转化率降低,进一步说明基于介尺度结构的模型可以充分考虑到催化剂颗粒聚团结构对催化裂化反应的影响。

图9

图9 提升管高度方向转化率变化

Fig.9 Conversion along the height in riser

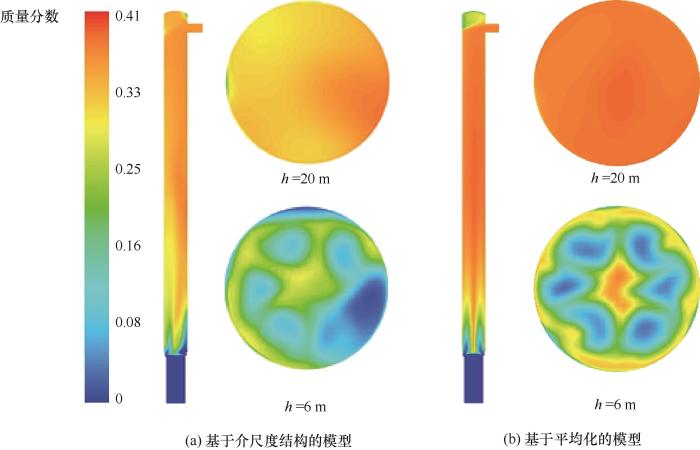

图10~图13为两种模拟方法得到的提升管内重油、汽油、柴油和焦炭组分浓度分布对比。可以看出,在提升管反应器各高度截面上,重油、柴油、汽油、液化气和干气等组分浓度也存在着一定的分布。上述关于催化剂颗粒浓度分布分析结果表明,在提升管边壁附近区域颗粒聚团现象较为明显,而中间区域颗粒浓度较低,这种分布情况直接影响了催化剂上进行的裂化反应,从而影响组分浓度,这一趋势在提升管的上部的充分发展段更为明显,而在入口附近由于流场紊乱,其径向分布规律不显著。

图10

图10 重油组分浓度分布

Fig.10 Distribution of heavy oil concentration

图11

图11 汽油组分浓度分布

Fig.11 Distribution of gasoline concentration

图12

图12 柴油组分浓度分布

Fig.12 Distribution of diesel concentration

图13

图13 焦炭组分浓度分布

Fig.13 Distribution of coke concentration

从重油组分浓度的分布(图10)可以看出,提升管底部靠近入口喷嘴处的重油组分浓度较高,沿提升管向上流动,重油组分浓度下降,其中基于平均化的模型所预测的重油组分浓度下降较快,说明高估了原料重油的催化裂化反应过程,导致所预测的原料重油组分浓度较低,这与前述所预测的提升管内臭氧分解反应的结果相一致。此外,在远离提升管入口喷嘴处的充分发展段,基于介尺度结构的模型所预测的重油组分浓度径向分布不均匀,靠近边壁处的重油组分浓度较高,转化较慢,因边壁处催化剂颗粒更易形成聚团,导致重油组分难以与催化剂充分接触。相比而言,基于平均化的模型预测的重油组分浓度的径向分布更为均匀。这一预测结果也说明基于介尺度结构的模型能较为准确地描述颗粒聚团对重油催化裂化反应过程的影响。

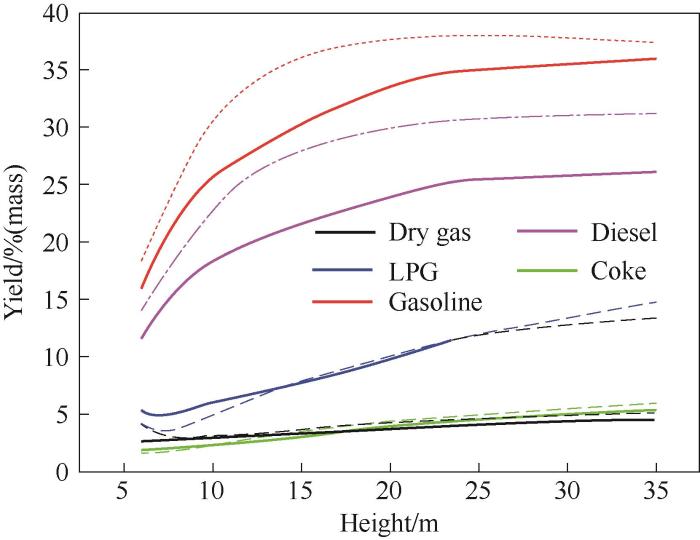

从汽油和柴油组分浓度的分布(图11、图12)可以看出,汽油、柴油组分沿提升管高度逐渐增加,到达一定高度后,又有一定程度的下降,这是由于重油裂化产生的汽油和柴油组分会发生二次反应,当在提升管下部区域时,生成汽柴油的一次反应速率较快,汽柴油组分逐渐增加,到达一定高度后其二次裂化反应比生成汽柴油的一次反应速率高时,汽柴油组分浓度开始下降,说明汽柴油这两种目的轻质油产品在提升管内的浓度存在最佳高度。两种模拟方法对比可以看出,基于平均化的模型预测的汽柴油浓度较高,说明该模型易高估重油的催化裂化反应,且径向分布更加均匀。 而基于介尺度结构的模型预测的汽油和柴油组分浓度的径向分布存在一定的非均匀性,在提升管上部,靠近壁面处的组分浓度较低,这是由于该模型考虑到了颗粒聚团结构的影响,靠近边壁处易形成聚团结构,导致重油难以充分与催化剂颗粒接触使得生成汽柴油的反应速率较低,进而导致壁面处的汽柴油组分浓度较低。

由图13焦炭浓度可以看出,沿着提升管高度,焦炭浓度逐渐增加,主要是由于靠近提升管上部生成焦炭的二次反应占优。此外,对比两种模型的结果可以看出,基于平均化的模型预测的焦炭浓度较高,说明该模型高估重油的催化裂化反应,预测的汽柴油浓度高、导致预测的汽柴油生成焦炭的二次反应速率高,因而焦炭浓度高。此外,基于平均化的模型预测的焦炭浓度的径向分布较为均匀,而基于介尺度结构的模型预测的焦炭浓度在靠近壁面处较高,径向分布存在一定程度的非均匀性, 在提升管上部的充分发展段更为明显。这是由于基于介尺度结构的模型所预测的壁面处易形成颗粒聚团,汽柴油在聚团内部的流动阻力较大,难以及时传递到聚团外而发生过量的二次反应生成焦炭,导致壁面处焦炭浓度较高。

图14对比了基于介尺度结构的流动-反应综合模型与传统基于平均化的流动-反应综合数学模型在预测提升管产物分布方面的差别。在基于平均化的传统模型得到的结果中,汽油和柴油组分浓度在5~15 m内快速增加,在15 m处基本达到最大值,之后变化平缓;而在基于介尺度结构的模型得到的结果中,沿提升管高度汽油和柴油组分浓度逐渐增加,在提升管下部变化幅度大些,在提升管中上部变化缓慢。结果表明,基于介尺度结构的模型所预测的汽油收率最佳值出现在提升管高度23 m处,这与工业实际相接近,而传统未考虑聚团影响而基于平均化的模型所预测的汽油收率最佳值的高度为15 m,严重偏离工业实际。这一对比说明了本文所建立的基于颗粒聚团介尺度结构的流动-反应综合模型可以较为准确地描述提升管内进行的流动-反应耦合特性,较为可靠地用于研究提升管内复杂的催化裂化平行-顺序反应过程,进而为工业提升管反应器的优化操作提供基础信息。

图14

图14 提升管高度方向上各产物产率变化(实线为基于介尺度结构的模型,虚线为基于平均化的模型)

Fig.14 Yield of different components along riser height (solid line for mesoscale model, and dash line for homogeneous model)

3 结 论

本文采用基于能量最小多尺度(EMMS)方法的曳力模型建立了提升管气固两相流动模型,考虑了颗粒聚团对气固相间动量传递的影响。此外,进一步通过考虑颗粒聚团的存在以及颗粒聚团的非均匀性对化学反应的影响,提出了描述介尺度结构对反应速率影响的修正因子,与气固流动模型进行耦合,建立了基于介尺度结构的流动-反应综合数学模型,并通过提升管内臭氧分解反应的实验结果对模型进行了验证。

进一步应用该模型,通过耦合重油催化裂化反应动力学模型,对工业催化裂化提升管反应器的流动、传热与反应特性进行了模拟分析。结果表明,该模型可以合理描述提升管气固相互作用,在提升管底部入口处颗粒浓度较高,可以预测到较多的颗粒聚团,且在提升管的边壁与中心区域均有聚团;提升管上部颗粒浓度较低,预测的颗粒聚团较少,且聚团主要集中在边壁附近。由于提升管反应器中气速较高,气固两相之间热量传递快,使得提升管内颗粒聚团对传热过程影响较小,提升管各横截面处的温度分布较为均匀。由于边壁处催化剂颗粒更易形成聚团,重油组分难以与催化剂充分接触,生成汽柴油的反应速率较低,转化较慢,进而导致重油和汽柴油组分浓度径向分布不均匀,靠近边壁处的重油组分浓度较高,汽柴油组分浓度较低。此外,汽柴油在聚团内部的流动阻力较大,难以及时传递到聚团外而发生过量的二次反应生成焦炭,导致壁面处焦炭浓度较高。由此可见,基于介尺度结构的流动-反应综合数学模型可以合理描述介尺度结构对催化裂化反应过程的影响。

通过与传统基于平均化而未考虑聚团影响的模型进行对比可以看出,基于介尺度结构的模型所预测的汽油收率最佳值与工业实际相接近,而传统基于平均化的模型所预测的汽油收率最佳值出现在提升管的较低位置,高估了重油的转化速率,严重偏离工业实际。进一步说明了基于颗粒聚团这一典型介尺度结构的流动-反应综合模型可以合理描述提升管内进行的流动-反应耦合特性,能够较为准确地指导工业装置上反应终止剂技术的开发。本文所构建模型的思想也可拓展至其他气固多相反应体系,如煤燃烧、甲醇制烯烃、生物质热解与气化等,具有一定的推广应用潜力。

符 号 说 明

| 系数 | |

| 直径,m | |

| 非均匀系数 | |

| 高度,m | |

| Reynolds数 | |

| 速度,m/s | |

| 曳力系数 | |

| 相含率 | |

| 黏度,Pa·s | |

| 密度,kg/m3 | |

| 下角标 | |

| c | 聚团 |

| e | 有效 |

| g | 气相 |

| heter | 非均匀 |

| p | 颗粒 |

| r | 反应 |

| s | 固相 |

| 0 | 初始状态 |

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com