空气流量对空冷燃料电池电堆性能的影响研究

氢能由于其可持续循环利用、清洁、高效等优点被认为是未来理想的绿色能源解决方案[1-2]。以氢为燃料的质子交换膜燃料电池是一种将氢和氧化剂的化学能直接转化为电能的高效能量转换装置[3-4]。与水冷型燃料电池相比,空冷型氢燃料电池采用开放型阴极,具有自增湿、系统简单轻便等特点,可作为无人机、备用电源、家用热电联供系统的能量来源[5-6]。然而空冷型氢燃料电池最高工作电流密度较低,限制了其最高输出功率。为了进一步提升其性能,不少学者针对水、热管理策略及传质性能开展了大量研究。

对于具有开放阴极通道的空冷型电堆,电堆内温度和水分布的非均匀性是限制其性能的关键因素[7-8]。空冷电堆内温差可以达到14℃,而水冷电堆内温差通常限制在4℃。空气流动是影响电堆冷却效果的关键因素。D'Souza等[9]的电堆热分析表明风扇轮毂区域和边缘区域的空气流速较低,导致该处电池的温度偏高。通过改变风扇控制策略可以优化空气流场。De las Heras等[10]对不同风扇数量和控制策略进行了对比分析,结果表明4个风扇将导致部分气流短路而降低冷却效果。Yuan等[11]采用风扇换向的方式,使得空气不断切换流动方向,将电堆内最大温差从2.35℃降低至0.78℃。Hu等[12]指出增加空气计量比可以使得更多的热量被空气带走,降低温度。Ou等[13]兼顾功率提高及过热保护,提出了最优氧气过剩率的风扇控制策略,在低电流时采用较高的氧气过剩率以避免温度过热。此外,Al-Anazi等[14]研究了在阿拉伯地区环境条件下燃料电池的特性,结果表明环境温度对电堆运行温度有很大影响,在夏天温暖湿润的条件下电堆输出性能更好。Dudek等[15]指出通过采用2个1 kW电堆并联方式可以减小电堆的温度差。

通过优化双极板流场也可以强化空气传质传热效果[5,16]。Lee等[17]采用横截面积沿流动方向逐渐增加的反应空气通道降低反应物流速,减少随之带走的蒸汽量,与之对应的冷却空气流道横截面积逐渐减小,可以加速热量的排出。通过对比不同通道宽度以及不同通道/脊宽度比例结构的燃料电池,Zhao等[18]指出通道宽度存在最优值,而通道与脊的宽度比例越小性能越好,并提出具有一定弧度的流场可以利用离心力作用将更多的空气带入扩散层。为了使反应物分布更均匀,Kang等[19]利用泡沫材料作为流场,燃料电池最大功率密度提升了25%。Plϕger等[20]及Song等[21]采用格栅等旋涡发生装置,促进垂直流道方向的流动。

在水管理方面,由于空气冷却通常需要大流量空气流入,有可能导致膜电极干燥,因此,需保证运行过程中膜电极具有一定湿度,同时避免局部水淹。Zhao等[22]指出可以通过提高微孔层的聚四氟乙烯(PTFE)含量提升保水性能,减少膜电极阻抗,提升输出性能。为了解决水淹引起的电压下降问题,Jian等[23-25]对“闭端”(dead-end)阳极的吹扫策略进行了优化,兼顾了电压稳定性和氢气利用率。

综上所述,在空气流量控制策略、流场优化及膜电极材料等方面开展了大量研究,然而空冷电堆中大流量空气的冷却方式将导致膜电极干燥,这一矛盾仍然是影响空冷电堆性能的关键因素。为了揭示空冷氢燃料电池的空气流量对温度分布及水传质的影响机理,本文对自组装的800 W空冷型燃料电池电堆进行实验测试和数值分析,开展不同空气风扇转速工况下电堆输出功率和温度分布测试,基于多物理场数值模型揭示各工况下燃料电池内温度、水分布特性,提出针对不同电流载荷的风扇控制策略。

1 实验系统

1.1 实验装置

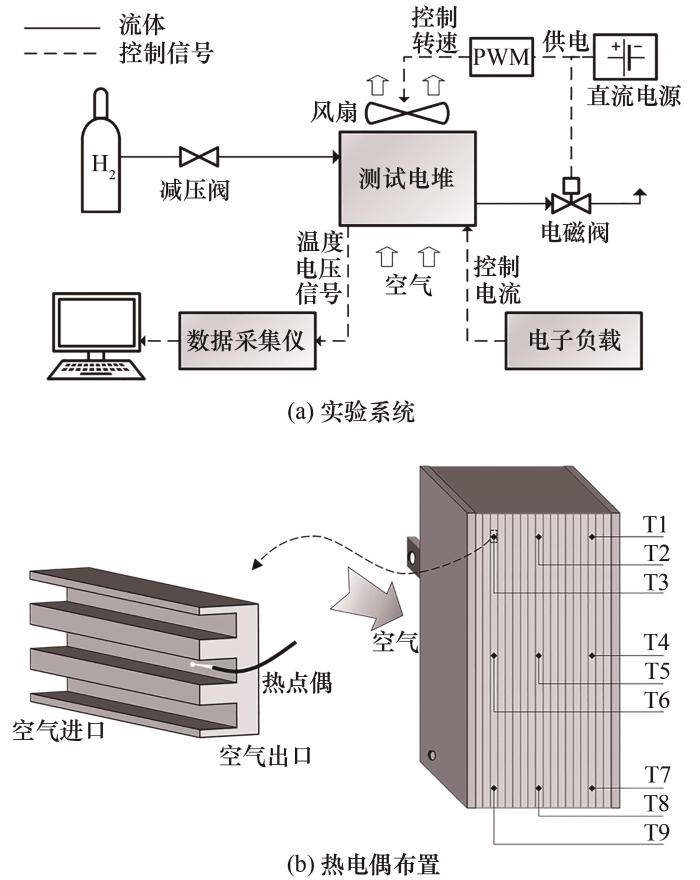

实验系统包括测试电堆、电子负载、数据采集仪、直流电源等,如图1(a)所示。氢气(纯度99.999%)通过氢气瓶经减压阀供给,设定压力为0.05 MPa。阳极采用“闭端”出口,未消耗的氢气和产物水蒸气尾气通过控制电磁阀的启闭实现间歇式排放。利用三洋DC 12 V风扇将空气吸入至电堆,并采用脉宽调制器(PWM)调节占空比d以控制风扇转速及空气流量。风扇以及氢气出口电磁阀通过外接直流电源供电。采用ITECH 8900A电子负载模拟不同的电流或电压加载工况。将K型热电偶布置在通道阴极通道出口侧,共9个测温点(T1~T9),如图1(b)所示。电线与极板连接测试通道及电堆电压。采用Keysight 34970A数据采集仪记录电堆电压(精度±0.005%)和热电偶温度(精度±1℃)信号。

图1

图1 测试系统示意图

Fig.1 Schematic diagram of experimental setup

1.2 电堆组装

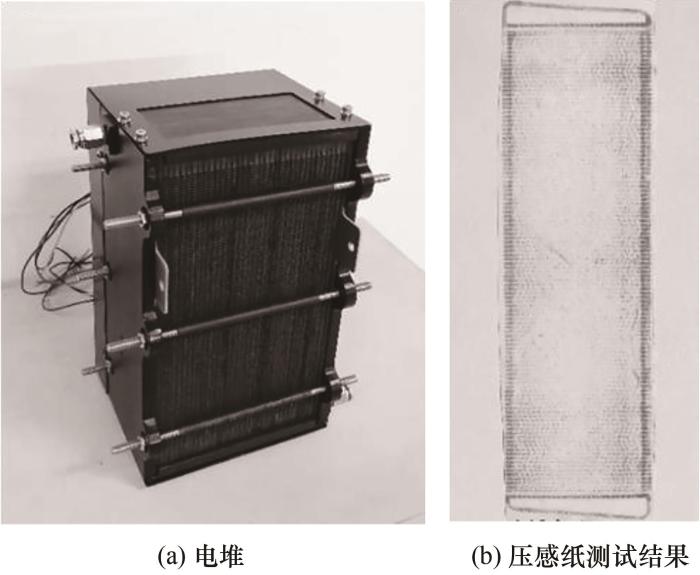

测试电堆为实验室设计组装的电堆,如图2(a)所示,阳极流道采用蜿蜒平行通道,阴极流道采用开放式直流道。采用SinoHykey膜电极,膜电极的有效反应面积为98 cm2,厚度为25 μm,采用Pt催化剂。膜电极与扩散层构成膜电极组件。电堆共包括36片石墨双极板以及35片膜电极组件。通过6组螺杆及螺母对端板施加压力,将双极板、膜电极以及集流板紧密地组装在一起。采用富士LLW(0.5~2.5 MPa)压感纸进行了压力测试,结果如图2(b)所示,密封圈位置显色更深,表明压力较大,在反应活性区域尽管显色浅但也具有一定的压紧力。为保证密封性和一定的压紧力,确定了3.5 N·m的装配扭力。

图2

图2 测试电堆及压感纸测试结果

Fig.2 Assembled stack and results of pressure sensitive test

1.3 实验步骤

在组装完成后,对电堆进行了充分的活化,以确保性能稳定。实验测试的环境温度为(28±2)℃;空气相对湿度70%±10%,空气通过风扇吸入,空气流量随PWM占空比增加而增加,流量取值范围在1~2.2 m3/min,计量比的范围为20~600;氢气压力0.05 MPa,相对湿度为0,出口为闭端,计量比为1。测试时,先开启风扇,调节PWM占空比至目标值,然后开启氢气减压阀,将压力控制在0.05 MPa;待开路电压保持稳定后,控制电子负载的载荷电流从5 A递增至60 A,递增幅度为5 A,每个电流值保持2 min使电堆达到稳定状态,记录输出电压、温度值,数据采集间隔为8 s;测试期间通过控制氢气出口电磁阀启闭间歇式排放,以保证电堆内反应物充足;加载完成后,逐步降低载荷至零,最后关闭氢气减压阀。

2 数值模型

2.1 控制方程

为了探究空冷型燃料电池内部的温度和组分分布情况,采用基于计算燃料电池动力学的数值方法[26-28]对单电池进行建模分析。控制方程介绍如下。

连续性方程:

动量方程:

式中,Su 为动量源项,表示催化层和扩散层多孔介质内的流动阻力。

组分方程:

式中,S

电荷方程:

式中,

能量方程:

式中,ST 为能量源项,包括反应热和质子及电子传输的欧姆热。

2.2 电化学性能及材料参数

电化学反应速率用Butler-Volmer公式表示为:

式中,参考浓度

催化层中包括膜相、固相和孔隙,其中,水在膜相材料内以膜态水的形式存在,而在孔隙内以水蒸气形式存在,膜态水与水蒸气传递过程达到平衡时,膜内含水量λ与水蒸气浓度Cw的关系可表示为:

基于

模型中材料物性参数及工况条件列于表1。

表1 材料物性参数及工况条件

Table 1

| 参数 | 数值 |

|---|---|

| 扩散层/催化层孔隙率ε | 0.6/ 0.5[29-30] |

| 催化层膜相体积分数εm | 0.2 |

| 扩散层/催化层渗透率K/m2 | 6.2×10-12/ 6.2×10-13[31] |

| H2/O2/水蒸气扩散系数D/(m2/s) | 1.1×10-4/ 3.2×10-5/ 4.35×10-5[32] |

| H2/O2/N2/水蒸气黏度μ/(Pa·s) | 9.88×10-6/ 2.3×10-5/ 2.01×10-5/ 1.12×10-5[33] |

| 双极板/扩散层/催化层电导率σ/(S/m) | 1.4×106/ 300/ 300[31, 33] |

| 双极板/扩散层/催化层/质子交换膜热导率k/(W/(m·K)) | 16/ 1.7/ 0.27/ 0.16[14, 34] |

| 双极板/扩散层/催化层/质子交换膜热质量ρcp /(kJ/(m3·K)) | 4000/ 230/ 580/ 2300[33] |

| 质子交换膜密度ρmem/(kg/m3) | 1980[29] |

| 质子交换膜当量质量EW/(kg/mol) | 1.0[27] |

| 环境温度/℃ | 28 |

| H2/空气进口绝对压力/MPa | 0.15/ 0.1 |

新窗口打开| 下载CSV

2.3 边界条件

阳极气体通道入口为速度入口边界,出口为压力出口边界。入口流速uin,a为:

式中,阳极氢气化学计量比取接近于1的值以表示“闭端”条件,即ξa=1.2。

阴极气体通道入口和出口为压力边界,入口压力值与风扇转速相关。

气体通道入口的温度与环境温度相等,氢气和氧气浓度为环境温度和给定压力条件下的浓度值。

在阴极外侧表面设置电流载荷,同时,在阳极外侧表面电子势为零作为参考电势,则求解得到的阴极外侧表面电势值即为电池电势,边界条件如下:

其他边界各变量均为flux=0。

3 结果与讨论

3.1 模型验证

对网格模型进行了网格无关性验证[28],在膜电极区域采用较密的网格划分(厚度方向的网格节点数为29)以保证电化学反应求解的精度,整个模型的网格单元数为22万个。

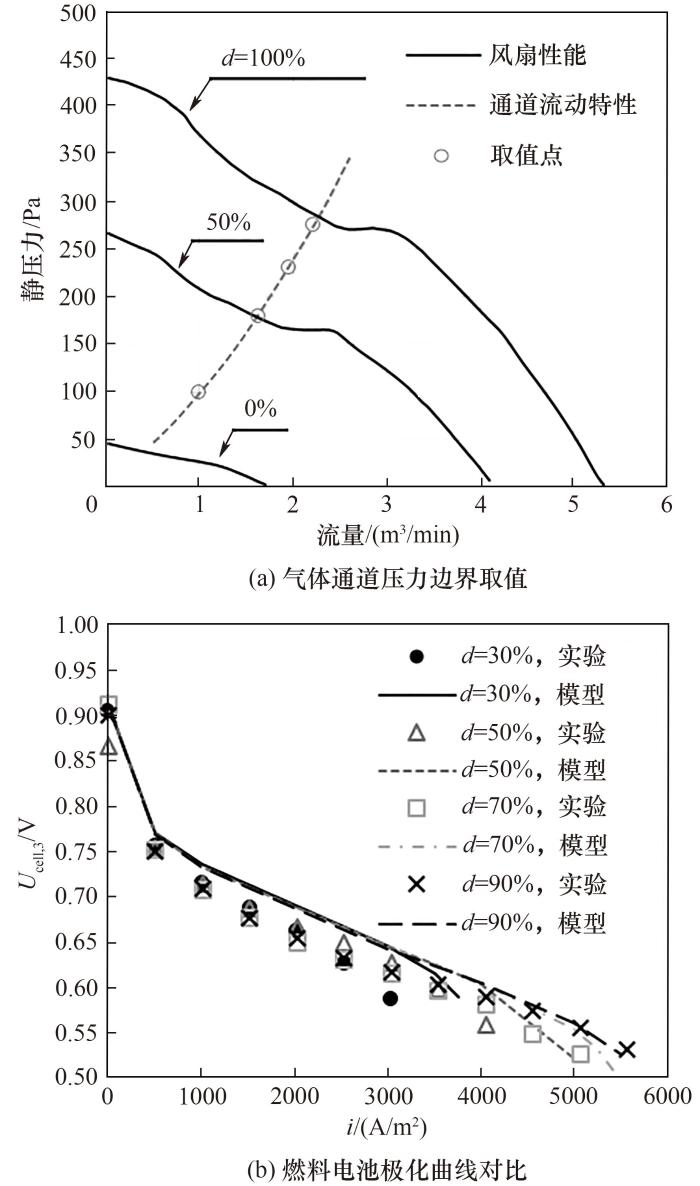

为了验证数值模型的有效性,将单通道燃料电池模型计算结果与实验测试结果进行对比。根据风扇的性能曲线[35]与燃料电池气体通道流动特性曲线,如图3(a)所示,可以得到,占空比为30%、50%、70%、90%的空气流量分别为1.0、1.6、2.0、2.2 m3/min,对应的压力值作为阴极空气流动的边界条件。选取性能最好的第3节电池测试结果以消除接触电阻以及温度边界的影响。不同占空比下的极化曲线对比如图3(b)所示,数值计算与实验测试结果吻合较好。在占空比较低时,误差偏大,可能是实际流场下流动阻力较大导致。

图3

图3 不同占空比时气体通道压力边界取值及燃料电池极化曲线

Fig.3 Gas channel boundary pressure value selection and polarization curves of the fuel cell under different duty ratio

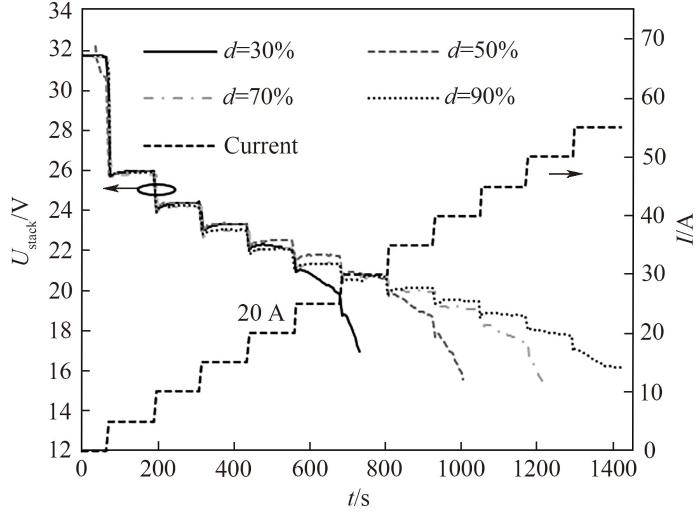

3.2 电堆输出特性

不同占空比下,电流载荷I爬升过程中电堆输出电压Ustack随时间的变化曲线如图4所示。在初始时刻,加载电流为零,不同转速的开路电压略有不同,其与初始的膜电极含水量及环境温度(26~28℃)相关,环境温度略高且初始含水量略高的情况下则开路电势较高。施加电流后,由于电化学反应会产生热量和水,该范围内环境温度的波动对电压的影响可以忽略。随施加的电流阶梯式爬升,电压逐步降低,而且在电流突然增加时,会出现电压先下降后回升至稳定值的过程,即超调(overshoot)现象[36]。该现象表明了电流载荷改变后,膜电极内水和温度分布重新达到新的稳定状态的响应过程较慢(30~50 s)。

图4

图4 不同占空比时的电堆输出电压随电流爬升的变化曲线

Fig.4 Stack voltage variation with current climbing under different duty ratio

可以看到,在电流I<20 A时,不同转速下的电堆输出电压基本一致,然而当电流继续增加时,占空比较小的电堆输出电压依次出现大幅下降。d=70%、90%时,尽管电堆在大电流时仍能保持相对稳定,但是超调现象的电压回升变得非常不明显,表明膜电极内水和温度难以达到新的稳定状态,即温度持续上升,而膜电极不断变得干燥。

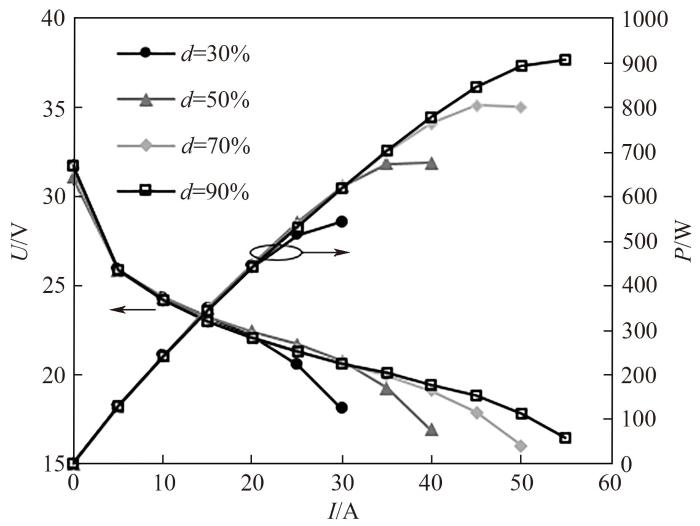

将各阶段的电堆输出电压U、电流I和功率P绘制成极化曲线如图5所示。根据极化曲线特性,电流I<10 A时,电压损失主要为反应活化损失。由于电流密度较小,产热量少且温度差异很小,不同风扇转速的输出电压和功率曲线基本一致。当电流增加至10~30 A时,接触电阻和膜电极内阻导致的欧姆损失逐渐成为电压损失的主导。尤其在大流量的吹扫作用下膜电极含水量降低,由

图5

图5 不同占空比时的输出性能

Fig.5 Performance curves under different duty ratio

以各风扇转速下电堆功率平均值为基准计算电堆输出功率Pi 的相对值,如图6(a)所示。当加载电流在5~10 A时,占空比对输出功率影响较小;当电流在20~30 A时,d=50%的输出功率比d=70%和90%的输出功率高;当电流≥40 A时,d=90%的输出功率最高。

图6

图6 不同加载电流下的相对功率

Fig.6 Relative power under different current loadings

通过提高转速提升电堆输出功率的同时,用于驱动风扇电机的功率消耗也明显增加。各占空比值与对应的风扇功率列于表2。

表2 不同占空比时的风扇功率

Table 2

| 占空比/% | 风扇功率/W |

|---|---|

| 30 | 13.2 |

| 50 | 26.4 |

| 70 | 40.8 |

| 90 | 57.6 |

新窗口打开| 下载CSV

考虑风扇功率消耗后的电堆净功率Pi'的相对值如图6(b)所示。与之前的结果有明显的不同,电流≤ 20 A时,d=30%的净功率最高,随d增加而净功率降低;当电流继续增加,30、40、50 A条件下最大净功率对应的占空比值分别为50%、70%、90%。结合图4中的动态输出特性,在高电流时应选取较高的风扇转速以保证输出较为稳定。

3.3 电堆温度变化及分布

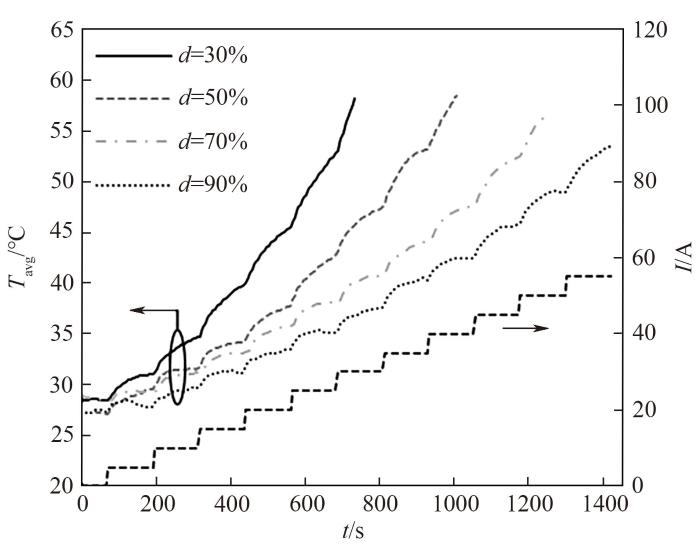

图7为加载电流爬升过程中各温度测点平均值Tavg随时间的变化曲线。初始时刻的温度即为环境温度,随着电流载荷的增加,电堆平均温度逐渐上升。在电流较小(I<20 A)时,由于反应产生的热量较低,载荷改变后,温度可以快速稳定;当电流较大时,载荷改变后,产热与散热很难达到平衡,温度持续上升。可以看到,风扇转速对温度影响显著,降低风扇转速可以将电堆温度控制在较高水平,提高催化剂活性,而当电流较高时,必须有足够的风量以避免温度过高。

图7

图7 不同占空比时的电堆平均温度随电流爬升的变化曲线

Fig.7 Variation of the average stack temperature with current climbing under different duty ratio

以d=50%为例对电堆各区域的温度进行对比,如图8所示。沿高度方向,中部温度最高,其次是底部和顶部;沿水平方向,中间温度最高,其次是右侧和左侧。尽管产热量随电流增加,然而顶部和左侧的温度随反应产生的热量变化较小,可以推测该区域温度较低是由于更靠近氢气入口导致的。

图8

图8 d=50%温度随电流爬升的变化曲线

Fig.8 Temperature variation with current climbing at d=50%

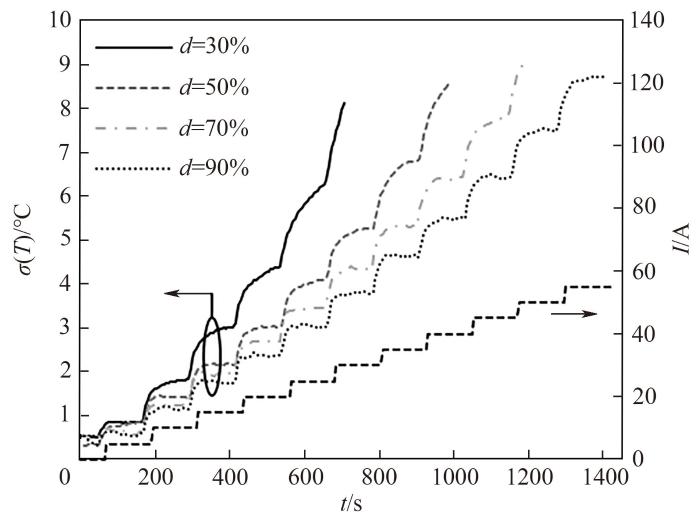

为了分析不同占空比对温度分布的影响,图9给出了9个测点的标准差σ(T)变化曲线。可以很明显地看到,当电流增加时,不仅温度升高,而且温度标准差也越来越大。电堆内温差较大将导致较大的温差应力,加速膜电极的性能衰减过程。提高风扇转速可以有效降低温度标准差。因此,从温度一致性的角度来看,采用较高的风扇转速有利于延长膜电极的使用寿命。

图9

图9 不同占空比时的温度标准差随电流爬升的变化曲线

Fig.9 Temperature standard deviation variation with current climbing under different duty ratio

3.4 传质传热特性

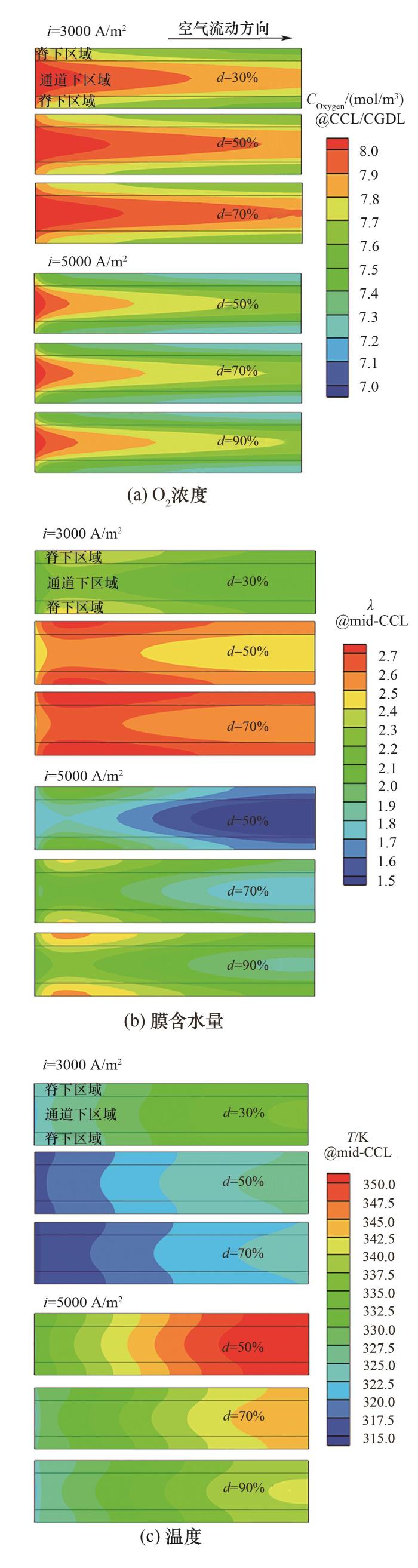

基于数值方法,对电流密度为3000、5000 A/m2条件下(分别对应于实验中30 A和50 A电流工况),不同占空比条件时的燃料电池内各物理场和反应特性进行求解。得到的氧气浓度(阴极催化层CCL与扩散层CGDL界面)、膜含水量(CCL中面)以及温度(CCL中面)分布如图10所示。图10(a)中,各工况在脊下区域的氧气浓度均略低,而通道下区域氧气浓度略高,而且均呈现出沿空气流动方向浓度逐渐降低的趋势。在i=5000 A/m2条件下,氧气浓度略低,但仍相对充足。因此,氧气浓度并不是限制反应强度的主要因素。

图10

图10 不同占空比时的模拟结果

Fig.10 Simulation results under different duty ratio

图10(b)中,膜含水量λ(水分子与磺酸基团SO3-H+的数量比)随占空比增加而明显增加,从而有利于提升膜电极质子传导率,降低欧姆损失,这也解释了3.2节中在大电流密度下输出电压随占空比增加的原因。另外,脊下区域膜含水量比通道下区域含水量高,表明在吹扫作用下通道下区域水排出量更大;入口侧膜含水量较低,沿流动方向膜含水量先增加后降低。

图10(c)是不同占空比条件下催化层中面温度分布云图。影响温度的原因主要有两个,即热量的产生和传递。图10(b)中通道下方含水量较低,因而质子传导率低,产生的欧姆热更多,因此,尽管通道下吹扫作用可以带走更多的热量,但是通道下方区域温度高于脊下区域。而在空气流动方向,由于空气不断被加热,呈现从入口至出口温度递增的趋势[37]。对比相同电流载荷下的催化层温度,可以发现,随占空比增加催化层温度降低。

4 结论

本文基于实验和数值方法对自组装的800 W空冷氢燃料电池电堆进行了不同风扇转速下的输出性能研究,对比分析了空气流量对传热传质特性及输出功率的影响,主要结论如下。

(1)不同电流载荷条件下,风扇转速对电堆输出特性影响不同。小电流条件下,低风扇转速的净输出功率较大,而大电流条件下,增加转速可以明显提高输出功率。

(2)低风扇转速下空气流量小,可以保持电堆内温度较高,提高催化剂活性;然而,当电流增大而产热量随之增加时,提高风扇转速增加空气流量可以有效避免温度过高及温度不均。

(3)数值结果揭示了电堆内传热传质影响机理,催化层内温度过高时,膜电极含水量降低,将导致质子传导率降低,从而增加了欧姆损失。

(4)空冷型电堆内含水量较低是限制输出功率的关键因素,可以通过强化传热的方法及采用保水性能更好的膜电极进一步提升输出功率。

符号说明

| 面积,m2 | |

| 单位体积有效催化面积,m-1 | |

| 浓度,mol/m3 | |

| 比定压热容,J/(kg·K) | |

| 扩散系数,m2/s | |

| 占空比 | |

| 法拉第常数,96485 C/mol | |

| 电流,A | |

| 电流密度,A/m2 | |

| 体积交换电流密度,A/m3 | |

| 渗透率,m2 | |

| 热导率,W/(m·K) | |

| 电化学反应转移的电子数 | |

| 电渗系数 | |

| 压力,Pa | |

| 气体常数,8.314 J/(mol·K) | |

| 温度,K | |

| 平衡电势,V | |

| 流体速度,m/s | |

| 过电势,V | |

| 质子传导率,S/m | |

| 膜含水量,mol H2O/mol SO3-H+ | |

| 黏度,Pa·s | |

| 密度,kg/m3 | |

| 电导率,S/m | |

| 电势,V | |

| 下角标 | |

| a | 阳极 |

| c | 阴极 |

| e | 电解质 |

| eff | 多孔介质修正值 |

| GC | 气体通道 |

| mem | 质子交换膜 |

| ref | 参考值 |

| s | 固相 |

| sat | 饱和 |

| w | 水 |

- 我用了一个很复杂的图,帮你们解释下“23版最新北大核心目录有效期问题”。

- 重磅!CSSCI来源期刊(2023-2024版)最新期刊目录看点分析!全网首发!

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

- 《农业经济》论文投稿解析,难度指数四颗星,附好发选题!

- 期刊知识:学位论文完成后是否可以拆分成期刊论文发表?

- 号外!出书的人注意啦:近期专著书号有空缺!!

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com