提升管进料区内气体射流流动行为的调控及工业应用

气固流化床反应器在化工、石油化工领域具有广泛的用途[1-3],反应器内的相间接触、传递与反应往往对产品的收率与能耗具有举足轻重的影响。研究表明工业流化床反应器普遍存在转化效率低、能耗高、污染严重、资源浪费严重等问题,对反应器内的介尺度流动结构认识不够深入是其中的主要原因之一。

气固流化床中普遍存在气泡、颗粒聚团等介尺度流动结构,前人对其展开了大量的实验[4-9]和数值模拟[10-12]研究,获得了深刻的认识[13-15]。射流也是一种常见的介尺度流动结构,大多存在于提升管进料区,原料射流与进料区内气固两相的相互作用对反应器的性能具有重要的影响[16-19]。例如,在催化裂化提升管中,原料在进料段内形成多股射流,和底部的催化剂、预提升蒸汽混合物相互作用、相互影响。由于进料段是原料油与催化剂最初始的接触、反应区域,因此区域内油-剂之间的接触及混合效果将直接影响整个裂化反应的进程[20-22]。研究表明,整个催化裂化反应通常在提升管反应器的进料段附近就已基本完成[19]。

理想的进料段应具有抑制不良流动、有效破碎原料液滴、强化油-剂混合等功能[23-24],要求实现原料气与催化剂颗粒浓度的匹配,即原料气浓度高的地方催化剂浓度也较高,反之亦然。但提升管进料混合段内的实际情况与理想状况存在较大的差别。范怡平等[25]发现射流进入催化裂化提升管后,原料油与催化剂颗粒在提升管截面上的浓度分布并不匹配,油、剂混合物也并非以“活塞流”的形式向上运动,在某些区域存在着较为严重的油汽返混,增大了油、剂之间反复接触的概率,造成严重的结焦。

为了提高进料段内的两相接触,研究人员展开了大量研究,主要集中在喷嘴结构优化和进料段结构优化两个方面。其中喷嘴结构优化主要涉及改善喷嘴雾化效果、液滴扩散角度、降低喷嘴压降等方面[26-29],而进料段结构优化则涉及进料段直径、内构件及喷嘴安装方式等领域[30-44]。郑茂军等[30-31]提出在喷嘴以上设置缩颈结构、在喷嘴以下设置二次提升气和轴切向注入三项技术,以减少边壁处颗粒的滑落并提高中心区域的颗粒浓度。Maroy等[32]、毛羽等[33]、范怡平等[34-38]提出在进料段设置内构件,可以在一定程度上促进进料段内气体和催化剂间的接触和混合效果,但与此同时内构件也为结焦提供了新的附着点,而且还需要克服安装、磨损等一系列问题。研究者们提出了一些更简便的优化方案,如改变喷嘴的安装方式和角度等。Marzocchella等[39]研究了对称布置的水平射流对提升管内气固两相分布的影响,并给出了射流流线的示意图。王洪斌等[40]考察了喷嘴射流角度及速度对提升管内流动的影响,并提出喷嘴射流与轴向的夹角应小于45°。Li等[41-42]模拟了催化裂化提升管中复杂的气固流动及反应过程,认为喷嘴出口气速会显著影响进料混合段内的气固流动形态,而喷嘴的安装位置对流动及反应的影响不大。Wang等[43]考察了喷嘴切向安装和向心对称安装方式对提升管内流动行为的影响,发现向心对称安装喷嘴的效果最好。Mauleon等[44]提出将进料喷嘴向下倾斜安装的方案,认为有助于改善进料段的气固接触,但并未给出其中的理论解释。

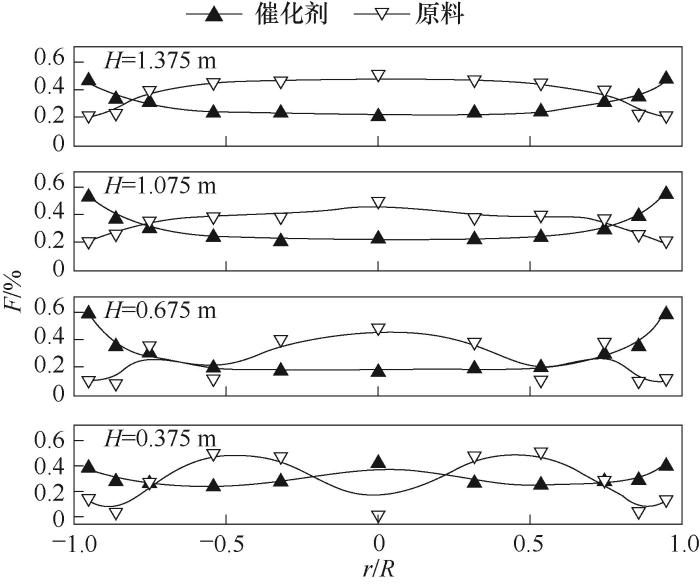

范怡平等[45-46]通过实验发现,当采用传统的喷嘴射流倾斜向上进入提升管的方式时,在边壁处会产生一股伴随主流的流动,称为二次流,二次流形成后不断发展扩大,最后与主流逐渐汇合。二次流的存在对进料区的气固分布会产生显著的影响。图1给出了传统提升管进料段内原料-催化剂的浓度分布[45],可以看出在催化剂浓度高的区域原料的浓度较低,催化剂浓度低的区域原料的浓度却较高。这种原料-催化剂浓度的不匹配说明射流、二次流未能和底部的来流很好地耦合在一起,并进一步对反应产生不利影响。例如,Buchanan[47]就发现油滴的快速汽化与油剂匹配分布密切相关;Mauleon等[48]及Helmsing等[49]的实验研究表明,若液相原料油雾化迅速,并快速与催化剂颗粒混合可以减少初始的生焦并提高轻油的收率;Chen等[20]、Wang等[21]研究发现,倾斜向上的射流进料方式,会造成油剂浓度的不匹配,并在边壁附近形成严重的返混,是工业提升管结焦的主要原因[42,50]。Fan等[16-17,23-25,42,45-46,50]、Yan等[51-54]、Chen等[20,55-56]研究发现,改变喷嘴入射角度能够显著缓解甚至消除两相浓度不匹配的现象,并大大缓解提升管结焦的倾向。因此,从理论上解释、预测进料区内高速射流的流体力学行为及其对三维流场的影响,根据具体工艺特点建立相应的调控、强化策略并将其应用到工业装置上,能够有效提高产品收率和选择性,降低装置能耗,减缓或消除反应器内部结焦,因而也具有重要的研究价值。本文对近年来提升管进料区内射流流动行为及调控的研究进行了回顾,介绍了进料区内主射流、二次流的形成机理、预测模型,以及相应的调控手段。针对不同的工艺过程,介绍了不同的进料区流场强化方法、实验室研究结果和工业应用结果。

图1

图1 传统提升管进料段内原料-催化剂的浓度分布[45]

Fig.1 The concentration distributions of the feed and catalyst in a traditional riser feedstock injection zone[45]

1 提升管进料段内介尺度流动结构的理论分析

1.1 进料区介尺度流动结构的理论分析

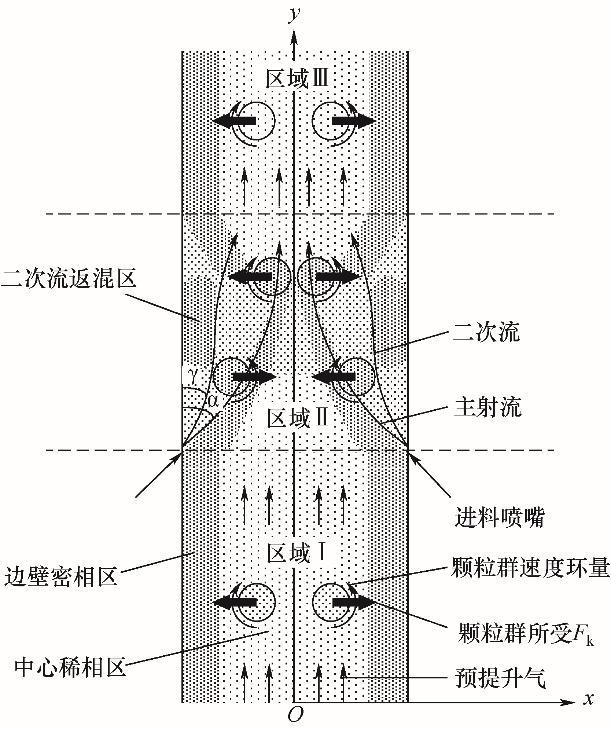

如图2所示,将提升管分为三个区域。区域Ⅰ位于进料喷嘴截面以下,喷嘴射流对该区域不产生影响。区域Ⅲ位于喷嘴以上并远离喷嘴区域,进入该区域的气固相已经充分发展,且二次流与主流已经汇合完毕。区域Ⅱ为进料射流与预提升催化剂来流的混合接触区域,二次流在该区域形成并发展。

图2

图2 传统提升管进料段气固两相流示意图

Fig.2 Schematic diagram of the gas-solid flow in a traditional riser feedstock injection zone

对于区域Ⅰ和Ⅲ,气固两相流是充分发展的,沿径向方向颗粒速度呈现中心高、边壁低的分布。考虑进料段内的某个颗粒或多个颗粒组成的颗粒团,其自身沿提升管轴向-径向的速度梯度会使其产生涡量Ω,进而产生旋涡强度J(并非真正意义上的旋转,旋涡强度会形成一个“等效的”速度环量Γ),在受到底部提升气体来流的作用时,会产生类似于空气动力学中的Kutta-Joukowski力现象[16,23]。Kutta-Joukowski力的基本思想是,当某一物体周围存在一个速度环量,若此时另一股来流以相对速度Vs流经该物体,则会产生一个垂直于来流方向的力Fk,力的方向为将来流方向逆环量旋转90°。因此,颗粒群就会受到一个垂直于预提升蒸汽速度方向,即水平方向的力Fk的作用。Kutta-Joukowski横向力的表达式为[16,23]:

假设区域Ⅰ和区域Ⅲ内颗粒径向速度沿y轴大小不再变化,即

在区域Ⅱ,聚集于边壁的催化剂颗粒与进入提升管的喷嘴射流相遇。由于射流流速一般为60~80 m/s,而预提升气速仅有3~4 m/s,因此催化剂颗粒瞬间被喷嘴射流带走。根据动量守恒定律,部分射流将动量传递给颗粒并使其加速;部分射流未与颗粒接触,仍保持原动量继续运动。由此,喷嘴射流与催化剂颗粒混合接触后,射流内部将产生速度差,未与颗粒接触的射流主流以入射角α继续运动;与颗粒接触的射流则逐渐脱离主流,以

喷嘴射流的进入使颗粒获得了轴向加速度,此时颗粒群的

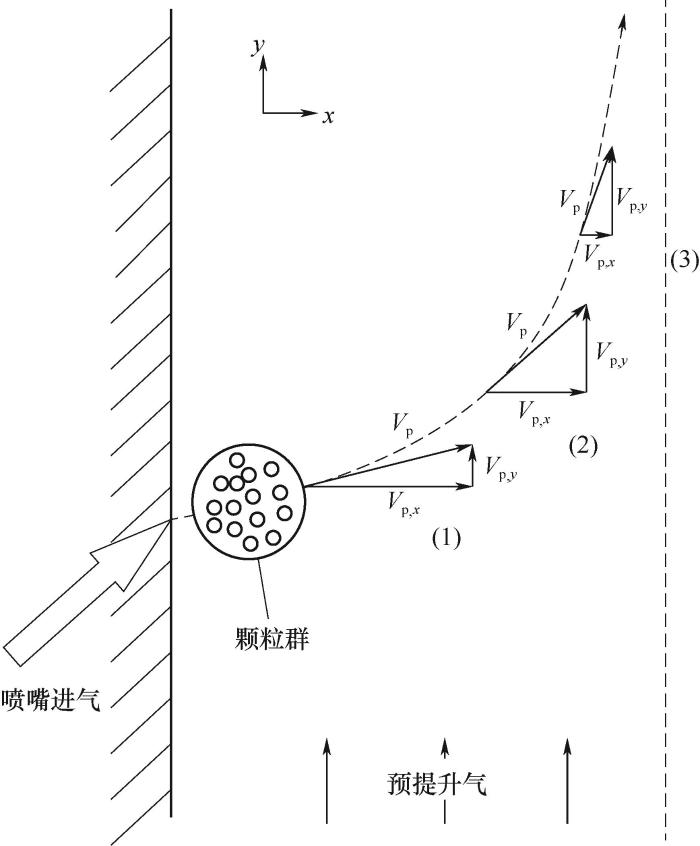

由图3可见,边壁区域的颗粒群在接触到喷嘴射流时迅速获得了最大径向速度,但此时颗粒群处于边壁浓相区,横向穿过该区域则需要消耗极大的径向动量,此时的速度梯度满足情况(1),Kutta-Joukowski力Fk指向提升管中心;在距离边壁较远的区域颗粒群进入稀相区,重力作用逐渐明显,轴向速度相比于边壁处的轴向速度衰减加剧,而径向速度变化逐渐减小,此时速度梯度满足情况(2),Fk指向管壁;在更加接近提升管中心的区域,颗粒群径向动量基本消耗殆尽,径向速度梯度也越来越小,直至小于轴向速度在管截面的梯度,此时速度梯度满足情况(3),Fk指向管壁。也就是说,在进料区内颗粒相将在Kutta-Joukowski力Fk的作用下,出现先向提升管中心聚集,后向边壁聚集的趋势。由于这部分颗粒分离于射流主流,因而被定义为二次流。前人的研究表明,二次流是进料区内油剂浓度不匹配、提升管内结焦的主要原因[42,50]。

图3

图3 颗粒群运动过程示意图

Fig.3 Schematic diagram of the particle cluster motion

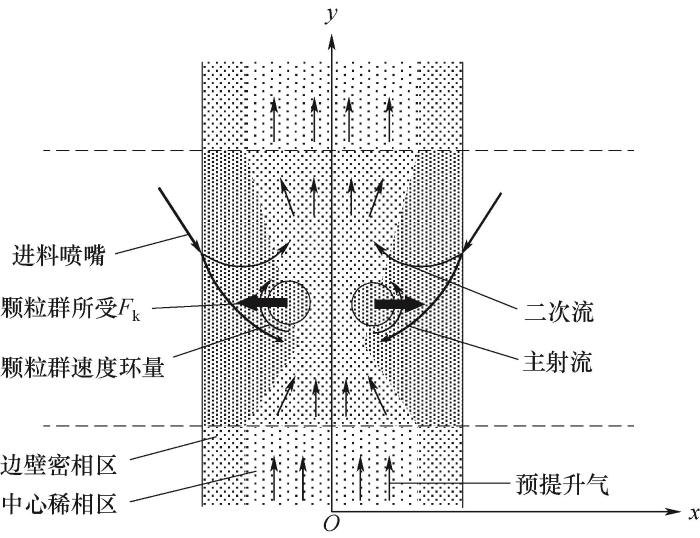

因此,原料射流在Kutta-Joukowski力的作用下分为两部分,一部分是射流主流,另一部分沿边壁流动形成了二次流。二次流与主流的汇合过程中,携带部分催化剂横向运动,加剧了两相返混,使得停留时间延长。由图2可以看出,这一现象和原料射流斜向上的引入角度α密切相关[16,23,25]。如果将射流改为斜向下引入,则射流与进料区来流形成逆流接触。由于提升管内以向上运动为主,受射流作用逆流向下运动的颗粒在轴向上会受到极大的阻碍,同时由于流场内的耗散作用,颗粒径向速度也会持续降低,即

如图4所示,以喷嘴附近某一边壁颗粒群为研究对象,考察其运动轨迹。可以看到,颗粒群在向下、向中心运动过程中,由于轴向速度与预提升来流速度方向相反,其轴向动量损失远大于径向动量损失,就速度梯度而言,应存在如

图4

图4 喷嘴向下提升管进料段气固相混合过程示意图

Fig.4 Schematic diagram of gas-solid mixing in a riser feedstock injection zone with downward injection angle

由Kutta-Joukowski横向力定义可以判断,颗粒群所受Kutta-Joukowski横向力指向中心,相应的形成的二次流也变为向上和向中心运动。二次流产生后将与主流迅速汇合,有助于油剂混合。进而实现油剂均匀、迅速混合,由全混流向平推流迅速过渡的目标[18,20,24,50-51]。

1.2 喷嘴射流主流和二次流的中心线方程

令喷嘴射流出口速度为uj,射流相密度为ρj,由Yan等[51-53]的推导可知,射流主流中心线方程为:

式中,

理想情况下,对于射流主流,预提升来流的动压和射流卷吸压力叠加构成合外力主矢

式中

2 工业提升管进料区介尺度流动结构的调控与强化

2.1 单层喷嘴进料区的调控与强化

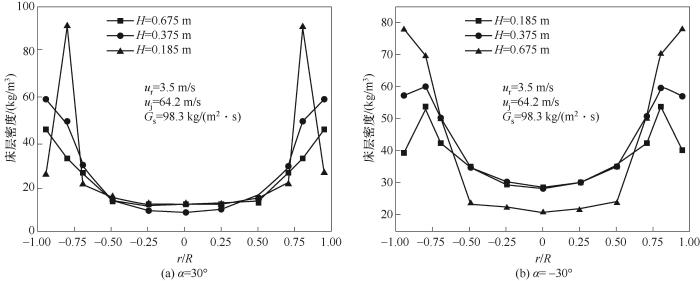

图5给出了大型冷态实验装置中测得的提升管进料区床层密度分布。可以看出采用传统倾斜向上的进料方式(α=30°)时,主射流与器壁间存在明显的二次流现象(H=0.375 m),由前述理论分析可知,二次流方向指向器壁,造成颗粒与部分原料在器壁附近强烈的返混。当采用油剂逆流接触的进料方式(α=-30°)后,二次流方向变为指向中心,二次流快速和主流混合,大大强化了原料-催化剂间的接触。

图5

图5 提升管进料区内的密度分布[52]

Fig.5 Bed density distribution in the riser feedstock injection zone with different jet injection schemes[52]

Yan等[51-53]通过大型冷模实验考察了不同进料角度,尤其是原料-催化剂逆流接触的提升管进料段内颗粒速度、颗粒浓度以及喷嘴射流的在不同轴向位置的径向分布,并定义了匹配指数λm来量化局部区域原料-催化剂浓度的匹配程度。

式中

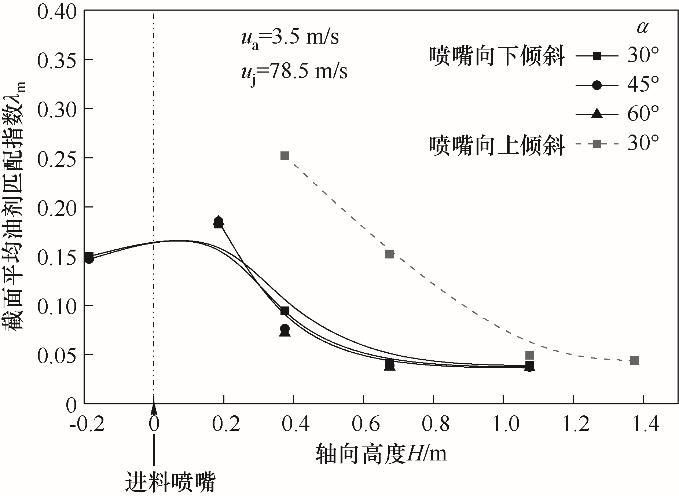

匹配指数λm越小则油剂匹配越均匀。图6给出了λm沿提升管轴向的分布。

图6

图6 截面平均匹配指数沿轴向的分布[51-53]

Fig.6 Axial distribution of cross-sectionally averaged feedstock/catalysts matching index[51-53]

由图6可见,在进料段的大部分区域内,喷嘴向下倾斜的逆流接触结构的平均油剂匹配指数均小于传统结构中的数值,尤其是在油剂初始接触区域(传统结构为H≈0~0.375 m,逆流接触结构为H≈ -0.185~0 m)。这表明油剂逆流接触将有效提高进料混合段内的油剂匹配程度,从而促进原料油与催化剂间的高效混合、反应。在逆流接触结构中,当轴向位置超过H=0.7 m后,λm的数值基本不再变化,表明射流相、预提升相及颗粒相已经充分混合。而在传统结构中,当H>1.1m时,截面平均油剂匹配指数的数值才趋于稳定。可见采用逆流接触进料段结构使油剂接触、混合得到显著强化,实现由全混流向活塞流的迅速过渡,且进料段的长度较传统结构缩短约50%。

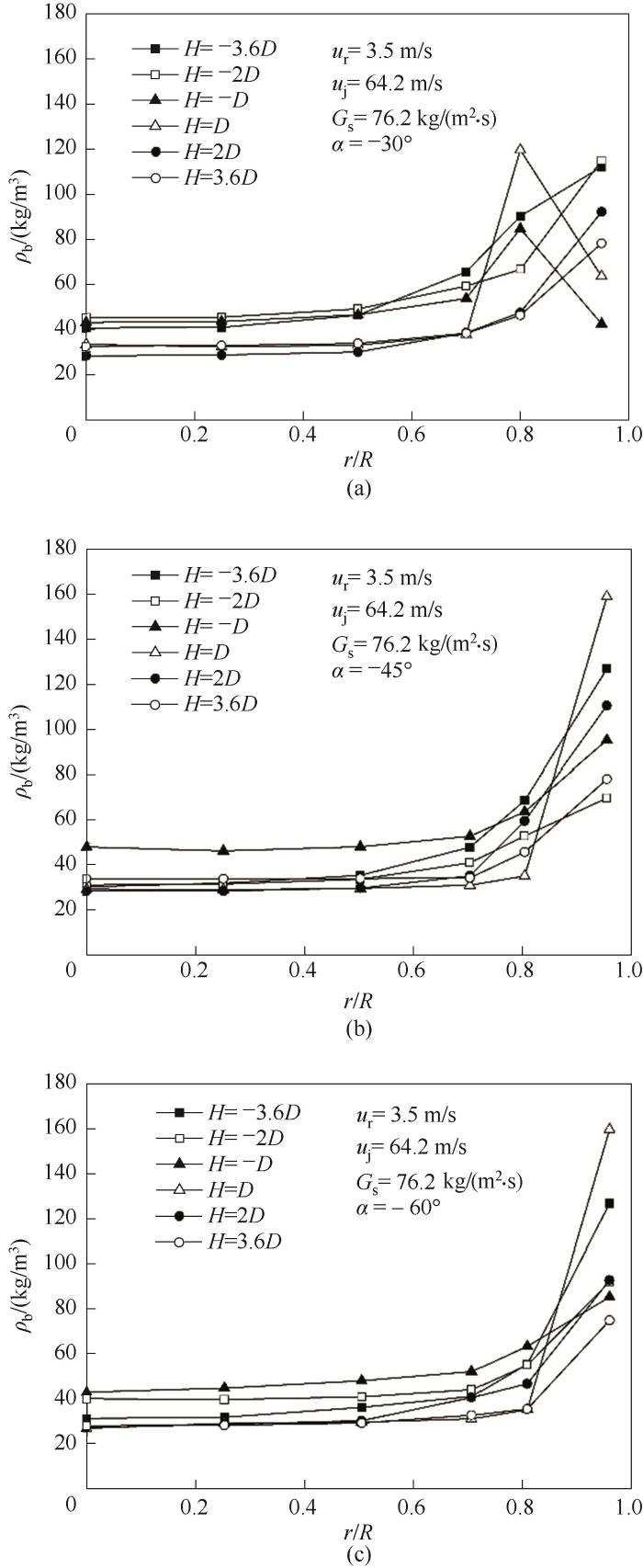

工业提升管由下到上一般分为颗粒加速区、充分发展区和出口约束区,为了促进气固两相的接触,喷嘴一般都安装在提升管的充分发展区,即催化剂开始匀速上升,床层密度不随高度发生变化的区域。工业中一般认为充分发展段始于预提升段出口3~4 m的高度。在传统进料段(α=30°)中,喷嘴射流的影响范围为-D<H<6D,这说明喷嘴与充分发展段入口的间距应不小于D。但油剂逆流接触的进料段则不同,喷嘴的影响范围和射流引入角度密切相关。Yan等[52]在直径为Φ185 mm的提升管装置中考察了不同夹角时进料段内的床层密度分布,如图7所示。可以看出入射角α=-30°时,喷嘴射流的影响范围为H=-3.6D~3.6D,与传统进料段结构相比 (-D<H<6D),喷嘴射流对喷嘴以上区域的影响范围明显减小,而对喷嘴以下区域的影响范围有所增大。沿轴向由下至上可以分为喷嘴上游过渡区(H=-3.6D ~-D),喷嘴射流控制区(H=-D ~2D)以及喷嘴下游过渡区(H=2D ~3.6D)。随着进料喷嘴与提升管轴向夹角的增大,喷嘴射流的影响范围会有所减小,但与此同时会在喷嘴以上截面的近壁处形成颗粒的浓相区,造成颗粒浓度沿径向的极不均匀分布,不利于油剂间的混合与反应。因此,喷嘴的安装角度并非越大越好,α=-30°时的气固接触效果优于α=-45°和α=-60°时的效果。当采用较优的入射角度时(α=-30°),喷嘴安装位置距离充分发展区入口的距离应大于3.6D。

图7

图7 不同安装角度时床层密度的分布[52]

Fig.7 Bed density distribution in the injection zone with different jet angles[52]

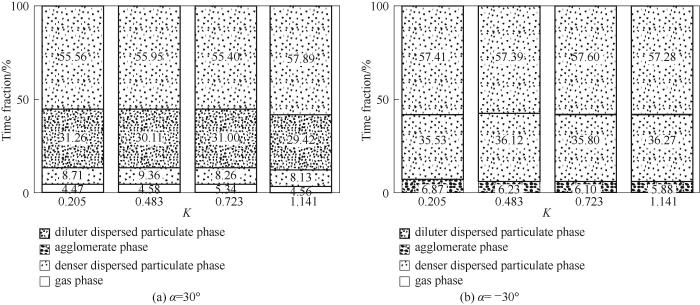

射流引入角度的改变还对进料段内颗粒聚团的流动行为产生显著的影响。Yan等[57]采用小波分析的方法对进料区颗粒浓度脉动信号进行了解耦,提出进料区存在气相、稀散式颗粒、浓散式颗粒和颗粒聚团四个流动结构,并发现由传统进料方式变为逆流接触进料方式后,进料区出口的气相、颗粒聚团的分率有了显著的降低,与此同时浓散式颗粒的分率有了显著增加。

图8

图8 提升管进料区出口不同流动结构的分率[57]

Fig.8 Average time fraction of different phases at the exit of the injection zone[57]

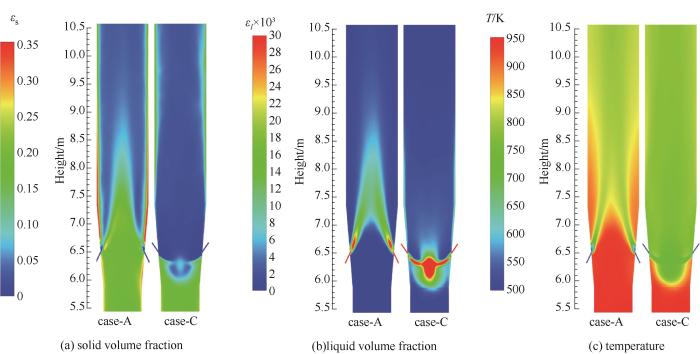

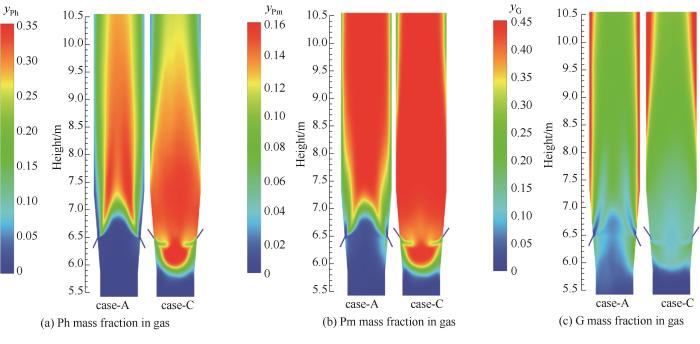

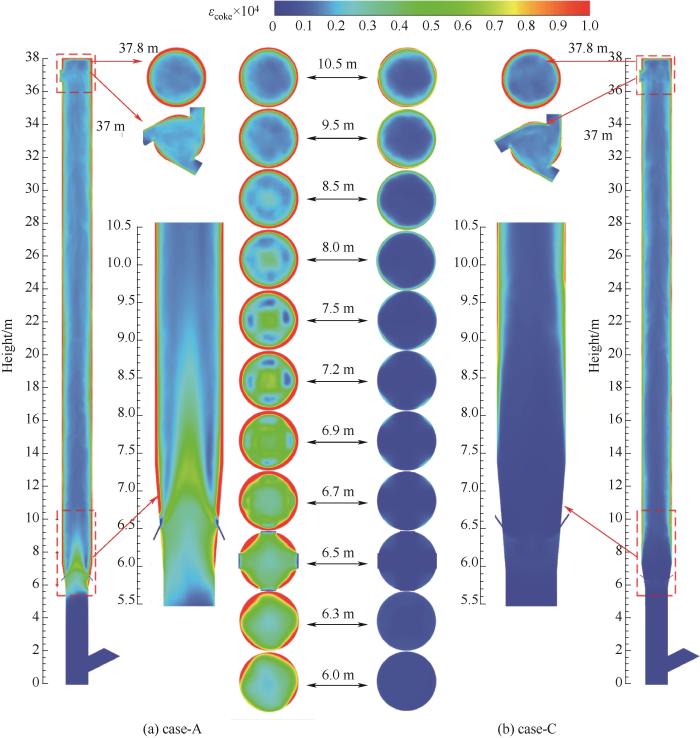

针对金陵Ⅱ套重油催化装置提升管反应器,陈昇等[55-56]进一步考察了提升管内两相浓度场和温度场的变化。图9给出了固相和液滴体积分数以及温度沿轴向的时均分布,其中传统进料方式(case-A)采用倾斜向上30°角进料,改进方式(case-C)采用倾斜向下35°角进料。可以看出采用传统方式时,在二次流的影响下催化剂主要聚集在边壁附近,与原料射流并未形成均匀的接触,边壁附近的温度相对较高,油剂接触需要的距离也比较大(6.5 m≤H≤10 m)。改进方式下的油剂混合区位于喷嘴以下区域。在指向中心的库塔力的作用下,射流和二次流在中心快速汇合,射流周围催化剂颗粒含量较高,有利于油剂的高效接触。油剂混合区的温度分布也比较均匀[图9(c)],说明高温催化剂与液相原料油能均匀地进行热交换。此外,喷嘴以上截面上的温度分布也都较为均匀,说明油剂已均匀混合。图10进一步给出了油剂撞击混合区内气相重链烷烃(Ph)、轻链烷烃(Pm)以及汽油(G)的质量分数时均分布。与传统进料方式相比,改进进料方式气相中Ph生成更快,且各组分都较均匀地分布于整个提升管,尤其是裂化反应生成的汽油组分。因此,改进进料方式可促进液相原料油更均匀地汽化与反应。图11给出了两种进料方式对焦炭收率的影响,可以看出对于传统进料方式,在原料喷口上方3 m以内的提升管内壁附近焦炭量较高,这与文献[58-59]中的报道是一致的。与之相比,油剂逆流接触方式提升管壁附近的生焦率要低得多。表1给出了两种进料方案的产品组成,可以看出与传统方式相比,油剂逆流接触的汽油和液化气产量分别增加了7.87%和5.07%,副产物干气和焦炭则分别降低了19.86%和20.38%,说明新的调控方案起到了显著的效果。采用新的调控方案也会带来负面效果,陈昇[55]对金陵Ⅱ套催化裂化工业提升管的模拟结果显示,将喷嘴改为向下倾斜后,提升管压降由40.06 kPa增加到45.65 kPa,在工业上是完全可以接受的。闫子涵等[54]基于实验结果提出逆流接触进料段中喷嘴的安装准则为:喷嘴应安装在提升管的充分发展区内,安装位置与充分发展区底部的距离应大于3.6D。较适宜的工况为预提升气速ur=4.1 m/s,喷嘴气速uj=64.2 m/s,喷嘴斜向下安装,与提升管轴线夹角为30°。

图9

图9 进料区内时均固相体积分数、液滴体积分数和温度沿轴向的分布[56]

Fig.9 Axial distributions of time-average volume fraction of solid, liquid and temperature in the feed injection region[56]

图10

图10 进料区气相中重烷烃、轻烷烃以及汽油的时均质量分数分布[56]

Fig.10 Distribution of time-average mass fraction of primary gaseous species in the feed injection region[56]

图11

图11 提升管内焦炭质量分数的时均分布对比[56]

Fig.11 Comparison of the axial and cross-sectional time-averaged profiles of coke volume fraction[56]

表1 两种进料方案的产品收率[56]

Table1

| Product | Mass outflow rates of primary components/(kg/h) | ΔY/% | |

|---|---|---|---|

| Traditional scheme | New scheme | ||

| heavy oil | 19147 | 16315 | -14.79 |

| light oil | 24713 | 24540 | -0.70 |

| gasoline | 48545 | 52366 | 7.87 |

| LPG | 12780 | 13428 | 5.07 |

| dry gas | 1219 | 977 | -19.86 |

| coke | 4754 | 3785 | -20.38 |

| residual oil | 551 | 298 | -45.92 |

新窗口打开| 下载CSV

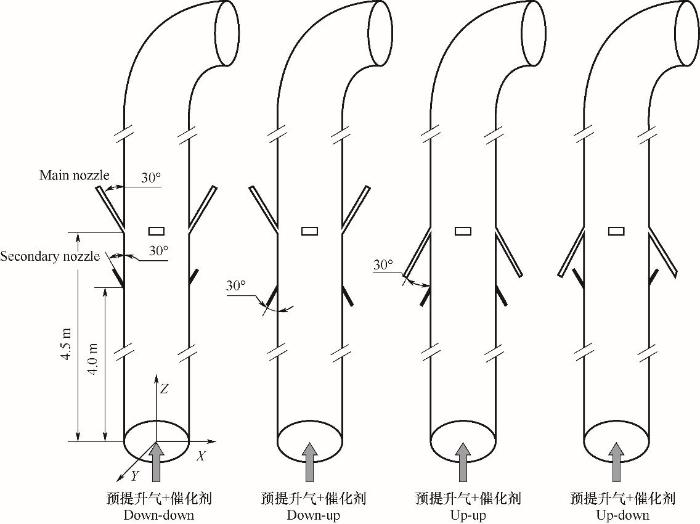

2.2 双层喷嘴提升管进料区的调控与强化

在工业催化裂化装置中,人们有时会把一股汽油或柴油引入提升管,进一步改善催化裂化的产品分布,一般汽油/柴油喷嘴位于主原料喷嘴以下。两层喷嘴的引入方式和间隔距离对产品收率和选择性有一定的影响[60]。傅梦倩等[61]通过数值模拟方法考察了四种主副喷嘴组合方式,如图12所示。为了更好地与实验数据进行对比,模拟对象与闫子涵等[51-53]的实验装置保持一致,主副喷嘴间距为500 mm。

图12

图12 四种双层喷嘴进料方式示意图[61]

Fig.12 Schematic diagram of the four injection schemes[61]

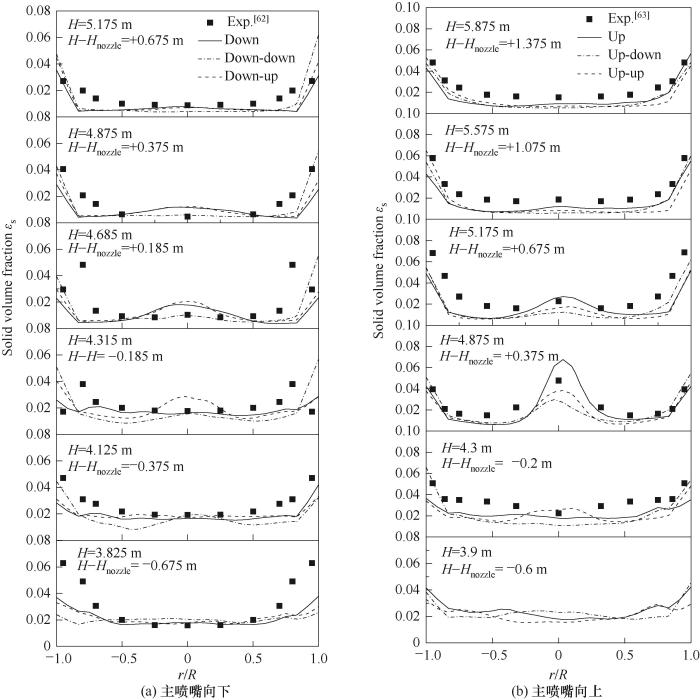

图13给出了不同喷嘴进料方式下进料区的颗粒浓度分布。可以看出副喷嘴射流引入后,进料区流场发生了明显的变化。对于主副喷嘴射流都向下的Down-down方式,副喷嘴的影响在H=4.125 m截面就开始显现,床层密度沿径向呈现W形分布,这是因为向下的副喷嘴射流与预提升气体逆流接触后,被卷吸至提升管中心区并沿提升管向上运动,边壁附近区域的催化剂颗粒也被携带至中心区,这是射流向下引入时流场的典型特征,与闫子涵等[51-53,62]的实验结果一致。这一分布直到主喷嘴以上的H=4.685 m截面才逐渐消失。对于Down-up方式,W形分布直到H=4.315 m截面才开始出现,此时向上的副喷嘴射流向提升管中心汇聚,同时向下的主喷嘴射流也被卷吸至提升管中心,在两者叠加的作用下,更多边壁附近的催化剂颗粒被携带至中心。对于主喷嘴射流向上的Up-down方式,W形分布在副喷嘴以下100 mm处的截面(H=3.9 m)就开始出现,但很快就消失了(H=4.3 m),这是因为主喷嘴射流向上,对副喷嘴射流影响较小,副喷嘴射流很快与预提升气及催化剂混合。此外,从图13(b)中可以看出,引入副喷嘴后,进料区的W形分布变弱了(H=4.875 m,5.175 m),说明副喷嘴射流的存在减少了向上主喷嘴射流所携带颗粒的量。

图13

图13 进料区固相体积分率的径向分布[61]

Fig.13 Radial profiles of solid volume fraction in the feedstock injection zone[61]

由于进料区局部固含率和原料浓度变化较大,采用卢春喜等[18]提出的油剂匹配比来考察油剂匹配程度,其定义式如下:

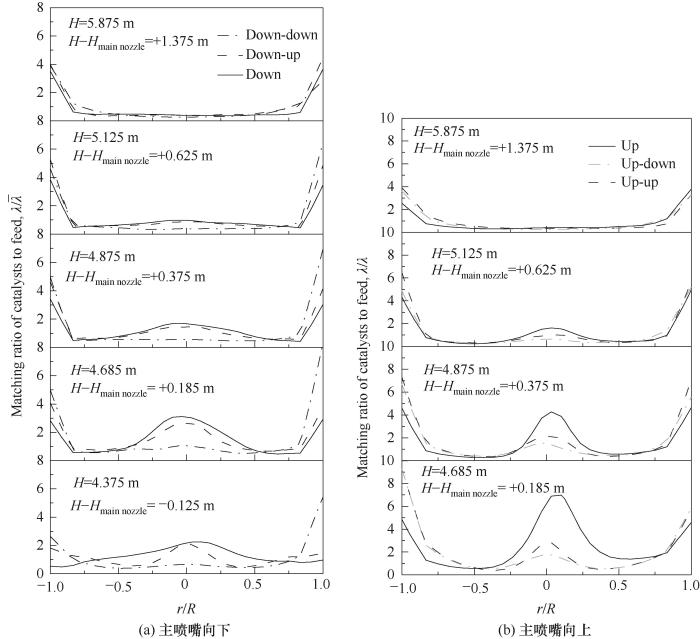

图14给出了双层喷嘴进料区油剂匹配比的分布。和单层喷嘴相比,双层喷嘴进料区的油剂匹配比发生了显著的改变,环隙区(r/R > 0.85)的油剂匹配比更大,而核心区的油剂匹配比则更小。在双层喷嘴进料区内,主喷嘴和副喷嘴射流附近(4.375 m≤H≤5.125 m)的油剂匹配比都呈现出明显的W形分布。相比较而言,Down-down进料方式在核心区的匹配比最接近于1,但是环隙区的匹配比过高。综合考虑全截面的油剂匹配,Down-up方式相对效果最好,其次是Up-up 方式。此外,Up-up 方式的原料停留时间和方差最小[61],说明该结构能够使油剂在较短的接触时间内实现强混合,同时抑制目标产品继续裂解,降低生焦量。综合权衡下来,主副喷嘴都向上是较为适宜的进料方式。

图14

图14 双层喷嘴进料区油剂匹配比的分布[61]

Fig.14 Radial profiles of the matching ratio of catalyst to feed in the feedstock injection zone[61]

傅梦倩等[61]进一步考察了喷嘴间距为1.25D、2.5D、2.75D、5D时进料区的两相接触。发现对于Up-up结构,主副喷嘴间距的大小对主喷嘴以上高度的颗粒浓度和匹配比影响不大,对主喷嘴以下高度的颗粒浓度和匹配比分布的影响不大,但颗粒浓度和匹配比的数值大小与主副喷嘴间距相关,间距越大,“W”形分布减弱的速度越慢。综合权衡下来,喷嘴间距为2.75D时效果最好。

根据上述研究结果,对宁夏石化 260 万吨/年催化裂化提升管进行了工业改造,由于预提升段无扩径,采用常规喷嘴形式引入汽、柴油。根据汽油回炼和柴油回炼工艺要求,确定了喷嘴的安装位置:需要在同一标高安装2组汽油喷嘴和2组柴油喷嘴,分别对称安装。喷嘴进料角度45°,喷嘴出口线速40 m/s左右。工业实验结果表明,当汽油回炼时稳定汽油烯烃含量降低3.6个百分点,饱和烃和芳烃增加1.8和1.9个百分点,RON辛烷值增加0.4个单位;混合汽油烯烃含量下降2.05个百分点,汽油RON辛烷值基本不变。当柴油回炼时液化气和催化汽油收率分别增加0.96和2.12个百分点,汽油RON辛烷值不变。

2.3 提升管预提升进料区的调控与强化

在大部分情况下,提升管进料区位于提升管的中下部气固两相流动充分发展的区域[63-64],进料区内原料射流与三维流场的相互影响与相互作用如前文所述。近年来,随着一些新工艺的出现,人们开始在提升管的底部预提升段设置原料喷嘴[65-66]。

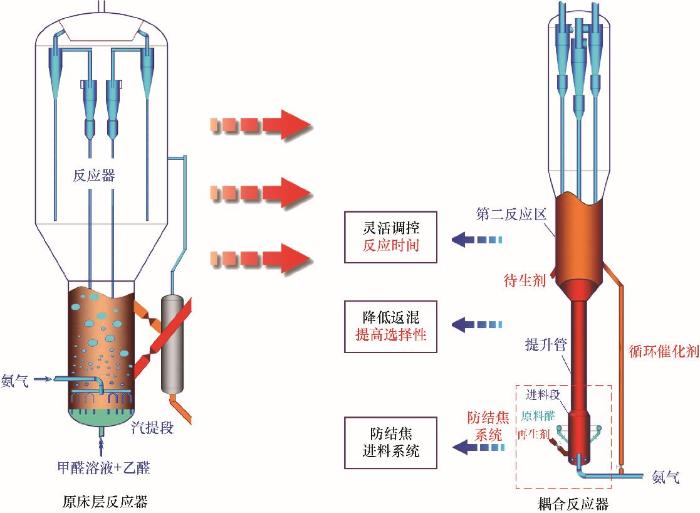

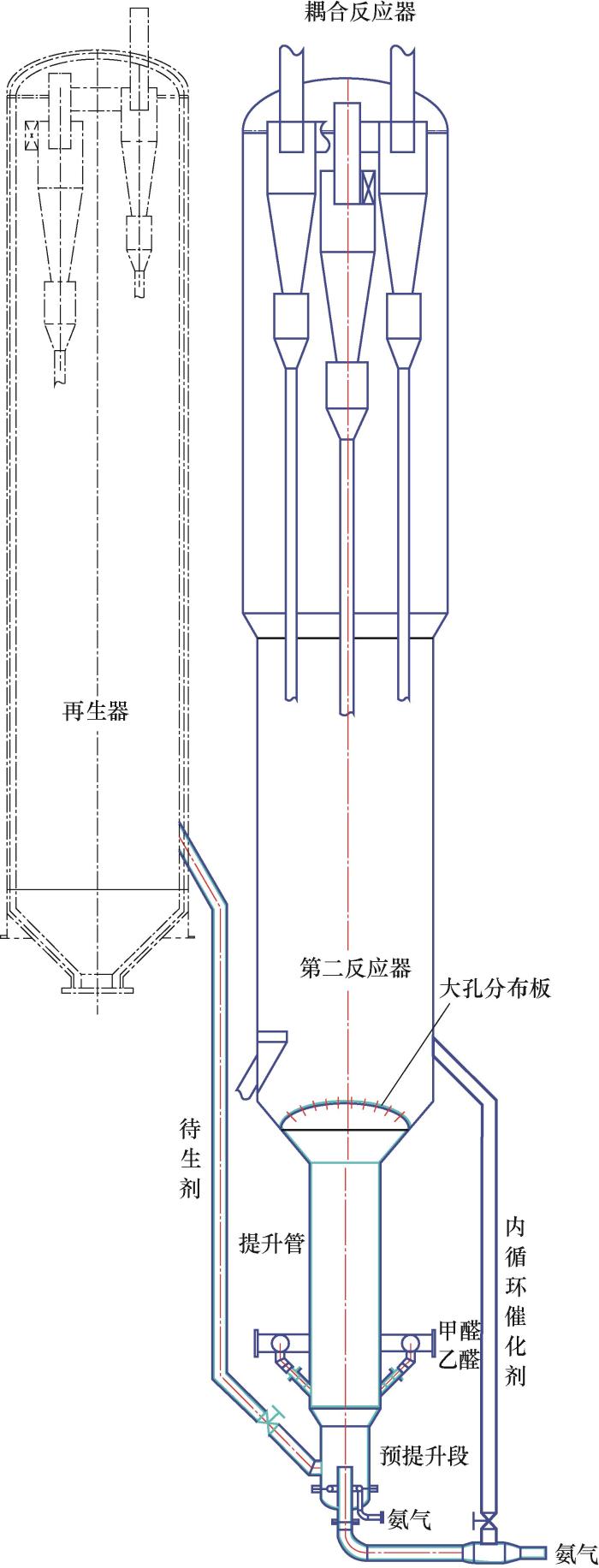

吡啶及其衍生物是目前杂环化合物中开发应用范围最广的品种之一,被称作是三药(农药、医药和兽药)及其三药中间体的“芯片”。目前,我国吡啶碱的生产主要存在以下“卡脖子”问题:(1)吡啶碱合成装置普遍存在反应器分布器频繁结焦的问题,开工周期一般只有3~4个月,远低于美国Vertellus等国际生产商的开工周期(1年以上),不但生产能力低下,而且能耗和排放等指标居高不下;(2)我国目前已经实现吡啶碱生产工艺和催化剂技术的国产化,但是反应器技术一直没有摆脱受制于人的局面,相关技术被美国Vertellus、UOP等国际专利商垄断。这极不利于我国农业的安全生产。Zhou等[67]前期研究表明,原料分布器始终浸没在高温流化床层中,导致分布器内部温度过高是造成分布器内结焦的主要原因。为此,刘梦溪等[65,68]提出了一种新型吡啶碱合成耦合反应器,如图15所示。根据醛氨法合成吡啶碱的反应动力学[69-70],甲醛、乙醛、氨气与催化剂接触后同时生成吡啶和3-甲基吡啶这两个中间产物,中间产物再进一步生成焦炭,因此必须准确控制反应时间以达到高的产品收率。Reddy等[69]的研究表明,低返混、高催化剂活性的反应环境更加有利于提高反应的选择性,生成更多的吡啶。采用提升管作为主反应区、构建一个接近平推流的流动环境更加有利于提高产品的选择性,而提升管出口串联床层反应器则可以更加灵活地调控反应时间,保证产品收率[67-68,71]。为避免原料在喷嘴内和进料区内结焦并创造适宜的气固接触环境,将多个原料喷嘴沿提升管周向均匀布置,并斜向下45°布置。

图15

图15 吡啶碱合成反应器改造方案[65,68]

Fig.15 Improved scheme of pyridine synthesis reactor[65,68]

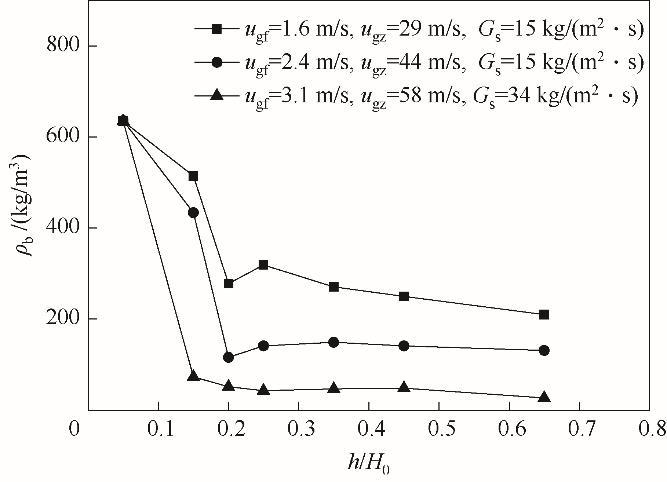

由图15可以看出,耦合反应器中原料喷嘴设置在提升管底部的预提升段上,预提升段内的气固两相处于鼓泡床/快速床的操作域,内部的颗粒浓度远远高于常规提升管反应器。因此,预提升进料段内射流的行为与提升管进料段也有着显著的差别。Zhou等[65-66,72-73]在大型冷态实验装置上考察了稠密气固流中射流的流体力学行为。图16给出了预提升进料段内床层密度沿轴向的分布。可以看出在底部截面h/H0=0.05上床层密度大于600 kg/m3,此处的气固流动主要受到底部松动风的影响,处于典型的鼓泡床流域。从截面h/H0=0.05到截面h/H0=0.2,床层密度快速降低,这是因为射流向下进入床层后产生大量气泡,气泡改变方向向上流动,越靠近射流引入点(h/H0=0.2),气泡越多,床层密度也越低。在截面h/H0=0.2以上,床层密度随高度的增加变化不大,但由于射流引入大量气体,总体床层密度较小,床层进入快速床流域。

图16

图16 预提升进料区内的床层密度分布[65]

Fig.16 Bed density distribution in the pre-lift feedstock injection zone[65]

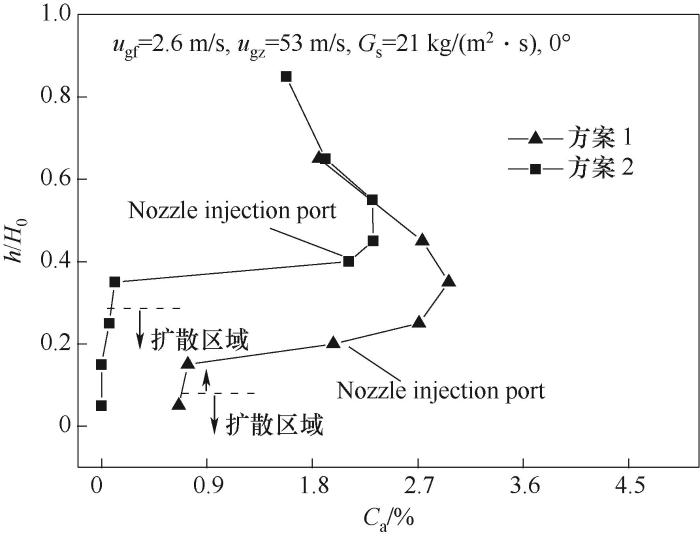

Zhou等[66]进一步考察了喷嘴位置对射流的影响。图17给出了示踪气体浓度沿轴向的分布,其中方案1的喷嘴(h/H=0.2)位于再生剂循环管出口(h/H=0.3)以下,方案2的喷嘴(h/H=0.4)则位于循环管出口以上。从方案1的曲线可以看出随着轴向位置的增加,示踪气体平均浓度先是略有增加(h/H≤0.15),然后急剧增加直到截面h/H =0.35,随后又开始降低直到截面h/H =0.65。可以看出示踪气体浓度在轴向位置h/H=0.15处发生突变。这是由于射流气体浓度的变化存在两个阶段,一个阶段是随射流气体向下运动,一个阶段是射流尽头依靠扩散向下运动,两个阶段之间存在一个转折点。

图17

图17 进料区内氦示踪气体沿轴向的分布[66]

Fig.17 Helium tracer concentration axial distribution in the pre-lift feedstock injection zone[66]

此时射流中心的轨迹方程可由

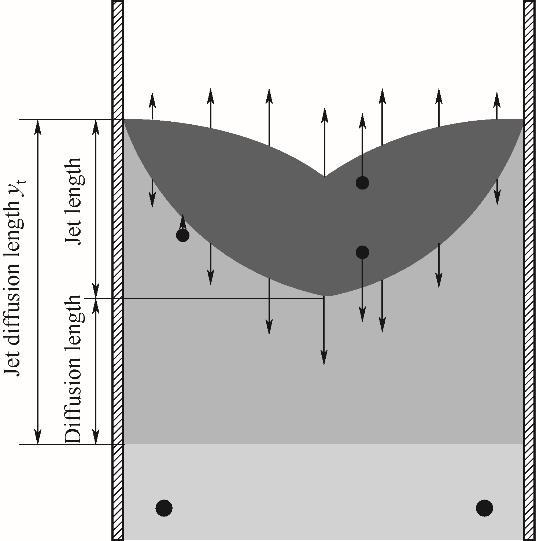

由计算可知方案1的射流气体能够到达喷嘴以下0.12 m(h/H=0.14)处,而在该轴向位置以下区域内,气体则通过扩散的方式进一步向下运动直至示踪气体浓度为0,定义该区域为喷嘴射流扩散区域,如图18所示[66]。

图18

图18 射流扩散示意图[66]

Fig.18 Schematic diagram of the jet diffusion process[66]

在喷嘴射流扩散区域内,示踪气体的轴向传质由两个因素决定:由示踪气体浓度梯度引起的从高浓度区域向低浓度区域的扩散,由气体压力梯度引起的由高压区域向低压区域的对流传质。处于稳态时,这两种传质速率相等。基于质量守恒方程进行推导,并结合实验数据可得出:

式中,Dga为示踪气体的轴向扩散系数,m2/s;yt为射流扩散长度。由此可进一步预测出不同操作条件下的扩散系数和扩散长度,如表2所示[66]。

表2 不同操作条件下的Dga和yt[66]

Table 2

| ugz/(m/s) | upr/(m/s) | Gs/(kg/(m2·s)) | Dga/(m2/s) | yt/m |

|---|---|---|---|---|

| 44 | 0.45 | 29 | 0.07 | -0.584 |

| 44 | 0.45 | 36 | 0.06 | -0.499 |

| 44 | 0.45 | 21 | 0.10 | -0.654 |

| 29 | 0.45 | 29 | 0.07 | -0.544 |

| 37 | 0.45 | 29 | 0.09 | -0.546 |

| 51 | 0.45 | 29 | 0.1 | -0.554 |

| 44 | 0.225 | 29 | 0.11 | -0.597 |

| 44 | 0.675 | 29 | 0.09 | -0.551 |

| 44 | 0.90 | 29 | 0.07 | -0.533 |

新窗口打开| 下载CSV

在大量的流体力学实验[65-66,72-73]和小型热态实验研究[67,71]的基础上,Zhou等[74]设计并搭建了工业侧线装置。侧线装置的提升管内径为 Φ84 mm,高度13.35 m,表观气速5.13 m/s,床层内径为Φ311 mm,高度5.36 m,操作气速0.54 m/s。表3给出了侧线工业实验的典型操作条件和产品组成。可以看到产品收率最高可达74.7%,吡啶收率与3-甲基吡啶收率的比值为2.4,接近或略高于床层反应器的收率(75%)和收率的比值(2%)。此外,实验结果显示提高甲醛/乙醛摩尔比例有利于提高产品收率,增加床层反应器藏量和提升管内的剂油比也有利于提高产量收率。侧线装置连续运行 21 d,停工后打开侧线装置未发现任何结焦现象,说明进料系统具有很好的防结焦性能。

表3 侧线装置的典型操作条件和产品组成[74]

Table 3

| 参数 | 数值 | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |

| 甲醛溶液流量/(kg/h) | 42 | 45 | 45 | 41 |

| 乙醛流量/(kg/h) | 17 | 16 | 16 | 21 |

| 预提升蒸汽流量/(kg/h) | 7 | 7 | 7 | 7 |

| 汽提蒸汽流量/(kg/h) | 12 | 11 | 11 | 11 |

| 床层蒸汽流量/(kg/h) | 4 | 4 | 4 | 4 |

| 提升管底部温度/℃ | 464 | 465 | 459 | 438 |

| 床层顶温/℃ | 456 | 454 | 445 | 428 |

| 提升管催化剂表观浓度/(kg/m3) | 20 | 20 | 20 | 20 |

| 床层料位/% | 34 | 34 | 31 | 45 |

| 吡啶含量/% | 7.94 | 7.69 | 8.36 | 8.83 |

| 3-甲基吡啶含量/% | 2.73 | 3.42 | 3.47 | 2.7 |

| 氨气含量/% | 12.61 | 12.77 | 10.56 | 13.81 |

| 2-甲基吡啶含量/% | 0.14 | 0.11 | 0.22 | 0.37 |

| 4-甲基吡啶含量/% | 0.11 | 0.09 | 0.12 | 0.34 |

| 收率/% | 64.8 | 72.2 | 74.7 | 58.6 |

新窗口打开| 下载CSV

侧线装置内进料段的流动-反应模型为[74]:

式中,a为催化剂表观活性,其数值主要取决于催化剂的活性和催化剂与反应物的接触以及进料段内温度的轴、径向分布,计算式为:

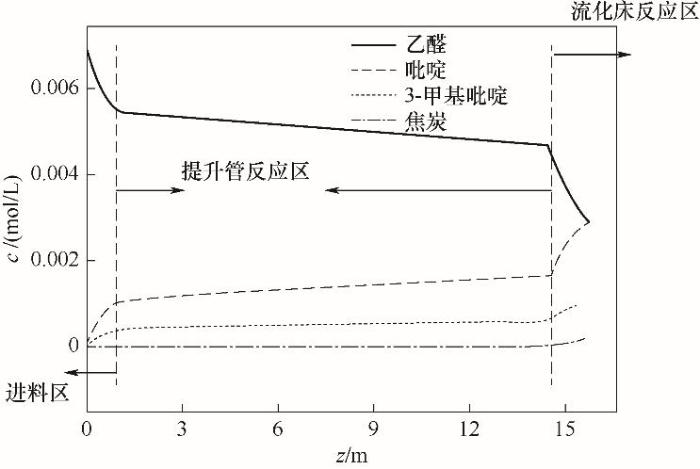

Zhou等[74]根据侧线实验的结果进一步建立了全反应器模型,图19给出了耦合反应器不同区域反应物产物浓度的模型预测值。

图19

图19 模型预测吡啶碱反应过程中各组分的浓度变化[74]

Fig.19 Model prediction of components distribution in the pyridine synthesis reactor[74]

由图中可以看出,吡啶反应主要在进料段和床层段进行。而在提升管段,吡啶的转化率较低,只占总转化率的10 %左右。尽管提升管段的停留时间远长于进料段,然而模拟结果显示进料段的转化率接近提升管段的3倍,这是与侧线装置中提升管内部催化剂浓度偏低有密切的关系。因此,在下一步工业装置的设计中,应进一步增加提升管内的催化剂浓度。

根据以上研究结果,进一步设计并搭建了全球单套处理量最大的2.5万t/a吡啶碱合成耦合流化床反应器,如图20所示。其中提升管直径为Φ1250 mm,操作气速5.4 m/s,床层反应器直径为Φ2800 mm,操作气速1.08 m/s。

图20

图20 工业吡啶碱合成反应器示意图

Fig.20 Schematic diagram of the improved industrial pyridine synthesis reactor

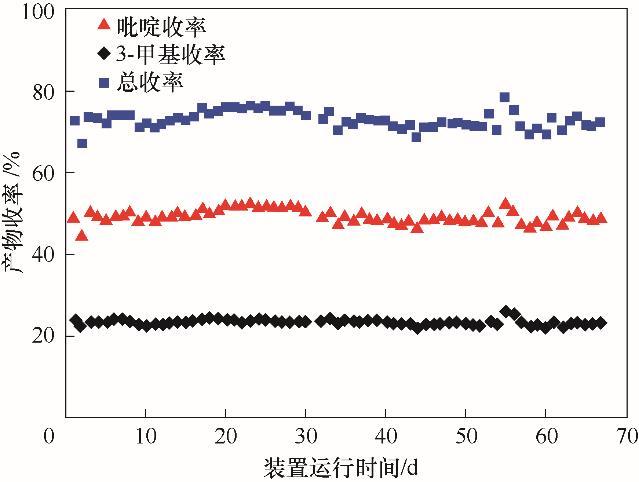

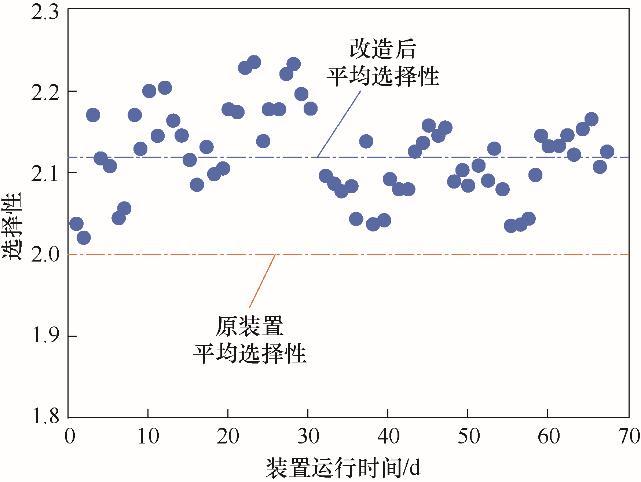

图21、图22给出了工业装置的运行情况。由产品组成可以看出主要产物为吡啶和3-甲基吡啶,开工初期吡啶收率为39%,3-甲基吡啶收率为30%,总体而言收率低于床层反应器收率(~75%)。这主要是装置运行初期波动较大,操作参数尚未得到优化,产品收率也相对较低。在后期运行过程中发现,随着操作参数和调节手段的优化,产品收率逐渐稳定在74%左右,基本达到了床层反应器的收率。装置连续运行近1年后停工,检修时在进料段和耦合反应器内未发现任何结焦状况,说明新型进料系统实现了预期的防结焦性能。

图21

图21 工业装置的产品收率

Fig.21 Product yields in the improved industrial pyridine synthesis reactor

图22

图22 工业装置吡啶收率与3-甲基吡啶收率的比值

Fig.22 Product selectivity in the improved industrial pyridine synthesis reactor

3 结 论

射流是提升管反应器中重要的介尺度流动结构,对产品的收率、选择性以及提升管内壁的结焦都有重要的影响。本文对近年来提升管进料区内射流流动行为及调控的研究进行了回顾,介绍了进料区内主射流、二次流的形成机理、预测模型,以及相应的调控手段。针对不同的工艺过程,介绍了不同的进料区流场强化方法、实验室研究结果和工业应用结果。

目前人们对提升管进料区的研究主要集中在射流与周围流场的相互作用和影响等方面,也获得了一些工业应用,但射流并非唯一的介尺度流动结构,其与其他介尺度结构的相互作用以及该作用对反应性能的影响尚不清楚,今后需要在以下方面展开进一步研究。

(1)颗粒聚团是提升管中大量存在的介尺度流动结构,颗粒聚团与射流、二次流相互作用时的动态演变,其运动速度、尺寸、频率、固含率的变化规律等;

(2)不同进料区流场调控手段如入射角度、多层喷嘴等对颗粒聚团的影响规律;

(3)主射流、二次流中原料液滴与颗粒聚团、弥散颗粒接触后的气化与反应;

(4)针对更多的工艺过程,“量体裁衣”式的制定相应的提升管进料区调控手段并实现工业应用。

符 号 说 明

| 提升管横截面积, m2 | |

| 喷嘴出口宽度,m | |

| 喷嘴半径, m | |

| 乙醛浓度,mol/L | |

| 乙醛初始浓度,mol/L | |

| 吡啶浓度,mol/L | |

| 3-甲基吡啶浓度,mol/L | |

| 3-甲基吡啶初始浓度,mol/L | |

| 气动阻力系数,一般取1~3 | |

| 示踪气体浓度, %(体积) | |

| 提升管直径, m | |

| Kutta-Joukowski力, N | |

| 催化剂循环流率,kg/(m2·s) | |

| 研究截面距离预提升分布环的高度,m | |

| 喷嘴气量, m3/h | |

| 预提升气量, m3/h | |

| 射流平均速度, m/s | |

| 预提升进料段表观气速,m/s | |

| 喷嘴射流过孔气速,m/s | |

| 预提升段表观气速,m/s | |

| 颗粒径向速度, m/s | |

| 粒团与来流的相对速度, m/s | |

| 喷嘴入射角, (°) | |

| 二次流角度, (°) | |

| 进料相体积分数 | |

| 固含率 | |

| 固相体积分率,固含率 | |

| 截面上进料相平均体积分数 | |

| 截面上固相平均体积分数 | |

| ρ(h) | 高度为h的截面平均床层密度,kg/m3 |

| 预提升段的气-固混合物密度,kg/m3 | |

| 喷嘴射流的密度,kg/m3 | |

| 下角标 | |

| g | 气体 |

| j | 射流 |

| 0 | 初始状态 |

- GB/T 7714-2025与GB/T 7714-2015相比,变更了哪些,对期刊参考文献格式有什么影响?

- 别被这个老掉牙的报纸理论版投稿邮箱误导了!最新核实91个报纸理论版投稿邮箱通道,一次集齐

- 喜报!《中国博物馆》入选CSSCI扩展版来源期刊(最新CSSCI南大核心期刊目录2025-2026版)!新入选!

- 2025年中科院分区表已公布!Scientific Reports降至三区

- 国内核心期刊分级情况概览及说明!本篇适用人群:需要发南核、北核、CSCD、科核、AMI、SCD、RCCSE期刊的学者

- CSSCI官方早就公布了最新南核目录,有心的人已经拿到并且投入使用!附南核目录新增期刊!

- 北大核心期刊目录换届,我们应该熟知的10个知识点。

- 注意,最新期刊论文格式标准已发布,论文写作规则发生重大变化!文字版GB/T 7713.2—2022 学术论文编写规则

- 盘点那些评职称超管用的资源,1,3和5已经“绝种”了

- 职称话题| 为什么党校更认可省市级党报?是否有什么说据?还有哪些机构认可党报?

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com