随着化石能源消耗量的日益增加,其带来的温室效应与环境污染愈加严重,人们愈发意识到对可持续能源开发利用的重要性. 在各种新型能源中,锂离子电池由于其高电压、高比容量、长循环寿命、对环境无污染等卓越性能受到了现代人的追捧,目前已在3C类产品方面成功替代其他类型二次电池,成为电源装置中的主导产品,并逐步成为代表未来发展方向的绿色能源电池,也被认为是未来储能、动力电源产业的领军者[1,2].

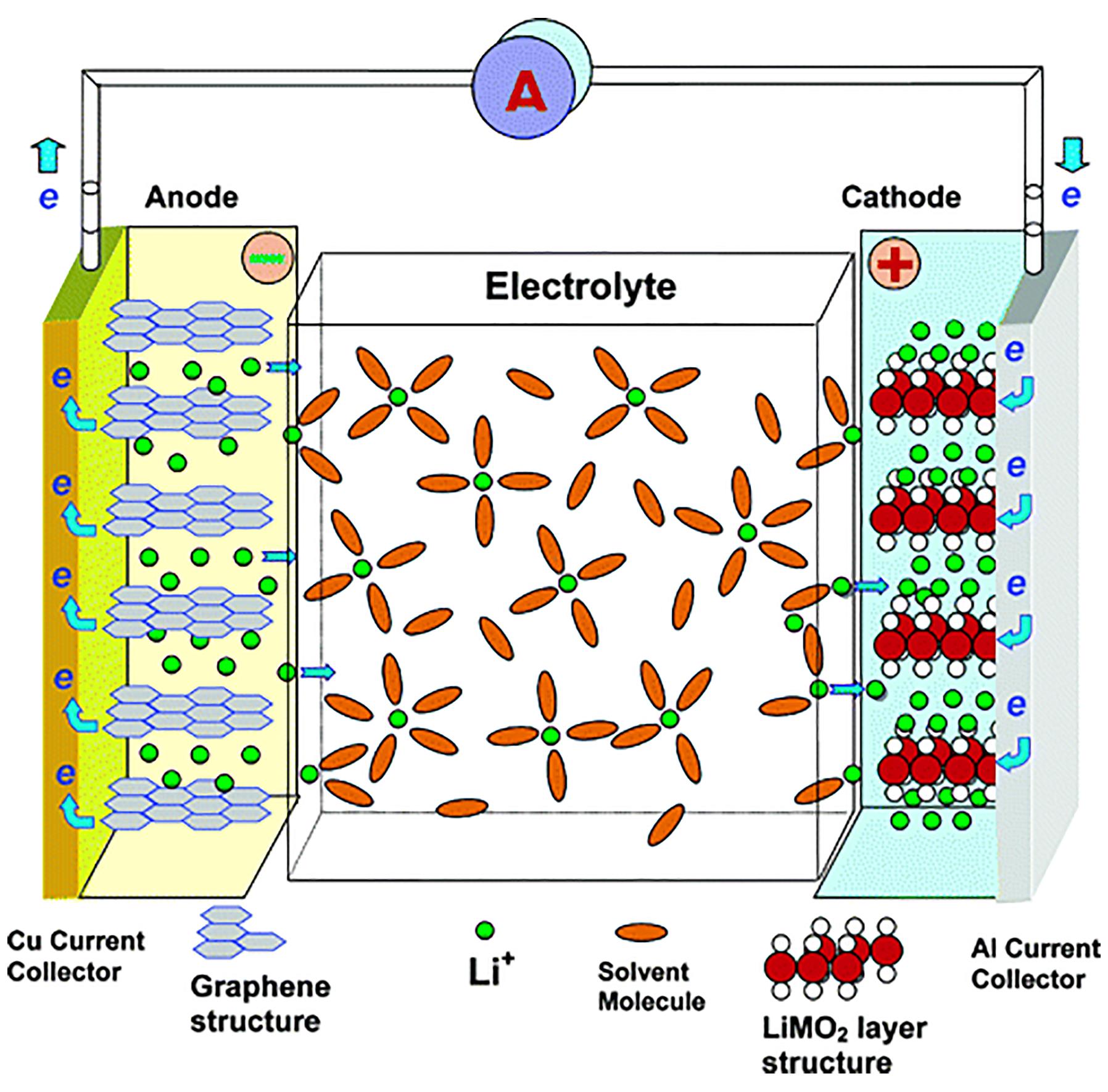

锂离子电池主要由正极、负极、电解液、隔膜以及外部连接、包装部件构成. 锂离子电池的工作原理如图1,在充电过程中,锂离子从正极材料的晶格中脱出,通过电解液运送到负极材料的晶格中,使得负极处于富锂态,正极处于贫锂态,电子由外电路补偿到负极以保证负极的电荷平衡,放电过程则刚好相反[3]. 在锂离子嵌入和脱出的过程中电极材料的化学结构基本不变,从而保证充放电过程的可逆性.

Fig. 1 Schematic diagram of working principle of lithium ion battery (Reprinted with permission from Ref.[3]; Copyright (2004) American Chemical Society).

然而,近年来锂离子电池所引发的火灾甚至爆炸的事故屡见不鲜,这在很大程度上制约了锂离子电池的发展[4,5]. 引起锂离子电池发生危险的原因是电池内部放热反应的失控,这些反应主要是由以下行为导致的[6,7]:(1)一些不符合规范的操作行为,如在锂离子电池发生过充时,正极材料持续发生脱锂反应,造成结构发生坍塌或者从正极材料中释放出氧,造成电解液被氧化分解从而释放出大量热量. (2)锂离子电池在长期循环过程中会在负极表面产生锂枝晶,一部分脱落形成“死锂”,另一部分不断增长会发生刺穿隔膜导致电池短路. (3)电解液溶剂均为易燃的碳酸酯和羧酸酯类有机溶剂,在高温高压下会发生氧化分解放出大量热量,从而引发热失控. (4)在遭受到外部力量的破坏时,发生短路引发电解液燃烧. (5)SEI膜形成不稳定,在高电压下发生分解,放出热量. 这些放热反应都会使电池内部温度和压力急剧增加,若不能及时得到释放,极易引发热失控,导致电池燃烧甚至爆炸.

针对锂离子电池的安全性问题,目前在电池产品设计和应用控制方面采取了一些措施,包括改进电池隔膜、集流体、电极材料和电池管理系统(BMS)等. 如为了防止锂离子电池发生热失控,在电解液中使用阻燃添加剂或者使用不易燃的电解液;对电极材料进行改性研究,使其在过充状态中保证结构的不变形;使用电池管理系统对大型电池组进行有效管理,降低了发生过充导致热失控的概率;在电池设计过程中设置安全阀或者串联正温度系数(PTC)电阻等[8~10]. 未来要彻底解决锂离子电池的安全性问题,是大容量锂离子电池进入规模化、商业化应用的前提. 因此,本文针对最近出现的锂离子电池的安全保护措施进行了综述,主要包括内部保护措施和外部保护措施的作用机理和研究进展. 内部保护措施包括使用不易燃的电解液、新型隔膜、新型正极材料等;外部保护措施包括使用安全阀、PTC、BMS等.

1 电解液安全策略

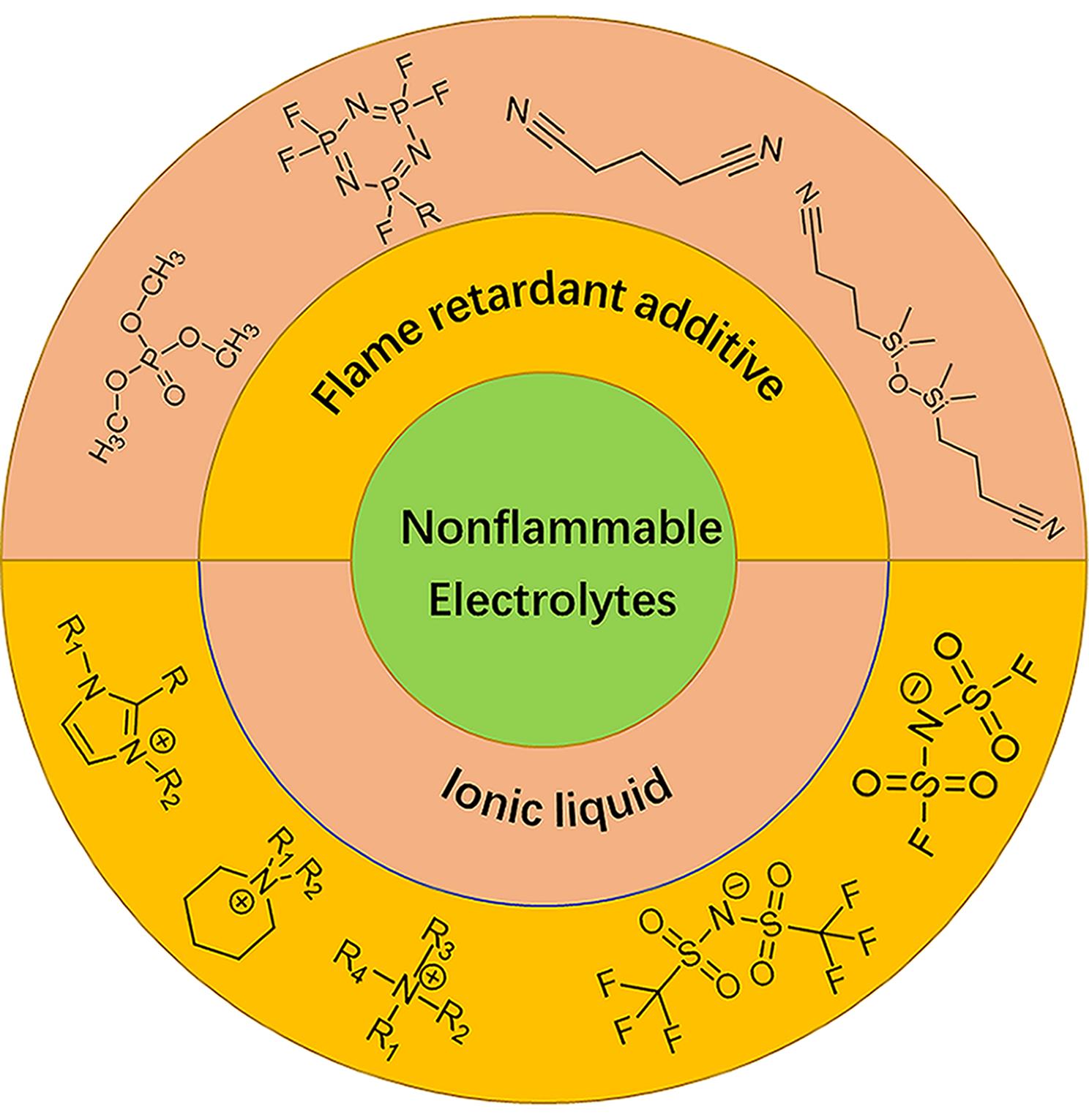

由于锂离子电池用的电解液都是易燃的碳酸酯和羧酸酯类,因此直接使用不易燃的电解液是提高电池安全性较好的方法,主要包括:(1)使用难燃的有机溶剂替代易燃的碳酸酯,或将其与碳酸酯混合使用;(2)使用室温离子液体(RTIL),如图2所示. 为降低电解液燃烧反应发生的几率,人们研究了难燃溶剂体系. 环状羧酸酯、腈类、磷酸酯类、氟代酯类都具有高沸点和闪点,不易燃烧的性质. γ-丁内酯(GBL)是研究较多的环状羧酸酯,其具有高闪点和高沸点,黏度低和介电常数大的优点,但是GBL会在负极发生还原,导致生成的SEI膜阻抗增大,导致电池的性能恶化[11,12]. 因此GBL常和其他成膜添加剂混合使用,GBL与亚硫酸酯混合使用时能够大大提升电解液的热稳定性. Ping等[13]研究发现线性亚硫酸酯可以提高GBL基电解液的离子电导率和热稳定性,并在阳极表面形成有效稳定的SEI膜,而环状亚硫酸酯可能对GBL基电解液是有害的.

Fig. 2 Strategies for nonflammable electrolytes.

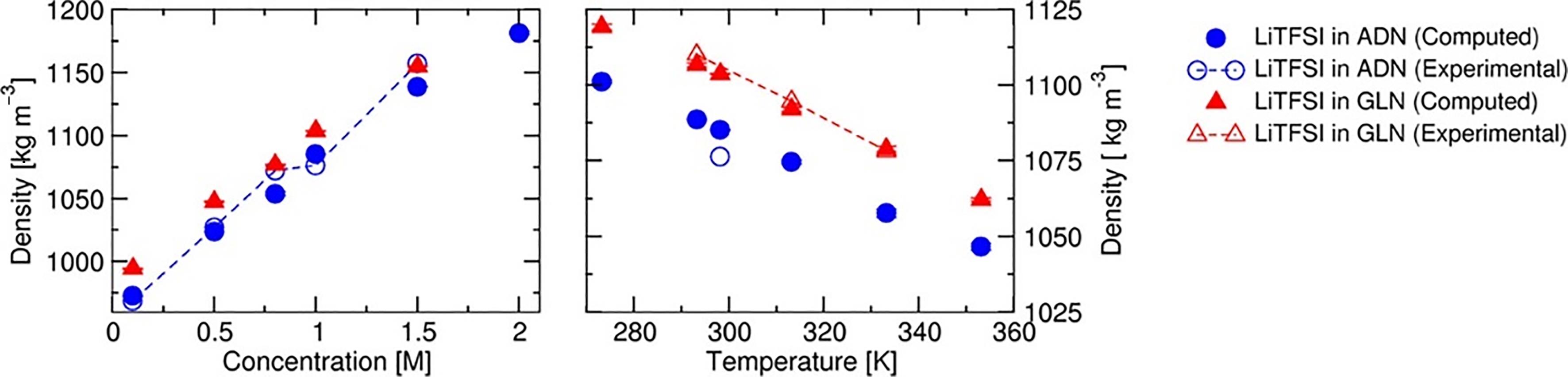

腈类溶剂中使用最多的是二腈及其衍生物,其具有高沸点和闪点、高介电常数和相对较低的黏度,因此可以提高电池的热稳定性和化学稳定性. Hirata等[14]使用2-甲基戊二腈(MGN)制备出了一种安全性电解液,其具有高热稳定性和低易燃性,但其缺点是离子电导率低. 这主要是MGN的黏度较高导致的. Kartha等[15]对戊二腈(GLN)和己二腈(ADN)溶剂的电化学行为进行了分子动力学模拟,发现电解质的密度随着浓度的增加而增加,但随着温度的升高而呈下降趋势,且Li与二腈氮原子的相互作用不受双三氟甲烷磺酰亚胺锂(LiTFSI)浓度变化的影响,如图3所示. 在高温下电解液的黏度会下降,因此二腈电解质具有良好的离子传输性能,可用于设计电解质以获得更好的电池性能. 近年来研究较多的腈类衍生物主要是含有腈基官能团的二硅氧烷,如1,3-双(氰丙基)四甲基二硅氧烷(TmdSx-CN)、1,3-双(氰乙氧基)四甲基二硅氧烷(TmdSx-OPN)等[16]. 这是因为虽然单一的硅氧烷的醚侧链的氧供体原子具有强配位锂阳离子的能力,能够加快锂盐的解离,但是增强的配位降低了锂阳离子迁移率,从而导致锂离子转移数降低. 而作为增强氧化稳定性的腈基的引入能够有效地提高锂离子的电迁移率. 二者的结合不但表现出良好的离子导电性和电化学稳定性,还能够抑制LiTFSI对铝集流体的腐蚀.

Fig. 3 Density of electrolyte mixtures concerning change in concentration of LiTFSI and temperature (Reprinted with permission from Ref.[15]; Copyright (2021) American Chemical Society).

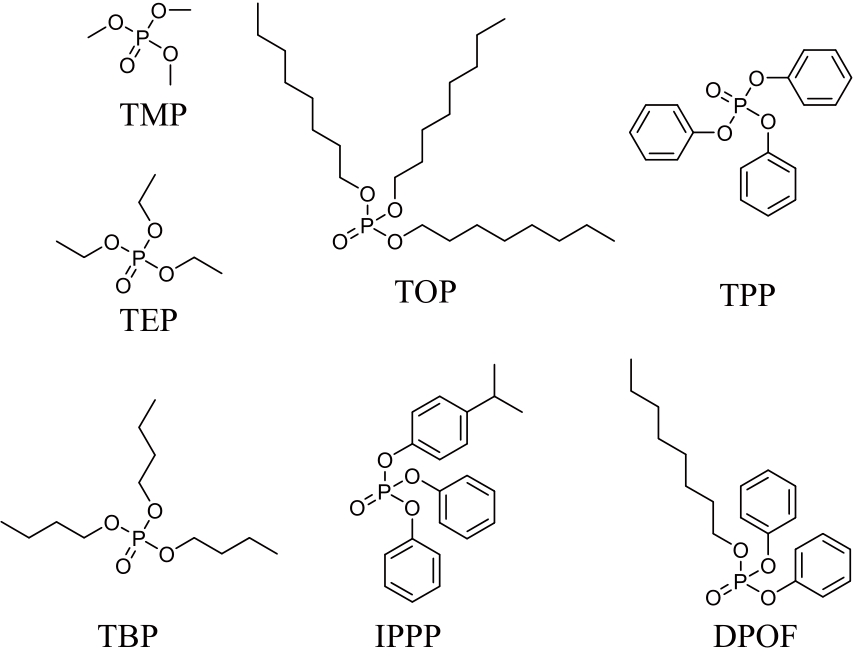

添加阻燃剂会降低碳酸酯基电解质的可燃性. 有机磷化合物作为最常用的阻燃添加剂,包括磷酸酯、亚磷酸酯和环磷腈等. 其中磷酸酯类阻燃剂包括磷酸三甲酯(TMP)、磷酸三乙酯(TEP)、磷酸三丁酯(TBP)、磷酸三苯酯(TPP)、4-异丙基苯基二苯基磷酸酯(IPPP)、磷酸二苯辛酯(DPOF)、磷酸三辛酯(TOP)等,磷酸酯类阻燃剂具有较好的阻燃效果,但是磷酸酯类阻燃剂会提高电解液的黏度,降低电导率,影响电池的电化学性能. 因此常常与其他辅助添加剂共同使用. 常见的磷酸酯类阻燃添加剂的分子结构如图4所示.

Fig. 4 Common phosphate flame retardants.

阻燃添加剂能够在高温下产生具有阻燃性能的自由基,该自由基可以捕获气相中的氢、氧等可燃性自由基,从而阻止这些自由基发生链式反应,使有机电解液的燃烧中断,降低电池放热值和电池自热率,同时也提高电解液自身的热稳定性[17]. 含磷类阻燃剂产生的高反应性自由基·OH和H·与游离的含磷自由基PO·发生化学反应,能够抑制放热过程,中断燃烧[18]:

| PO⋅+⋅OH → HPO2 |

|

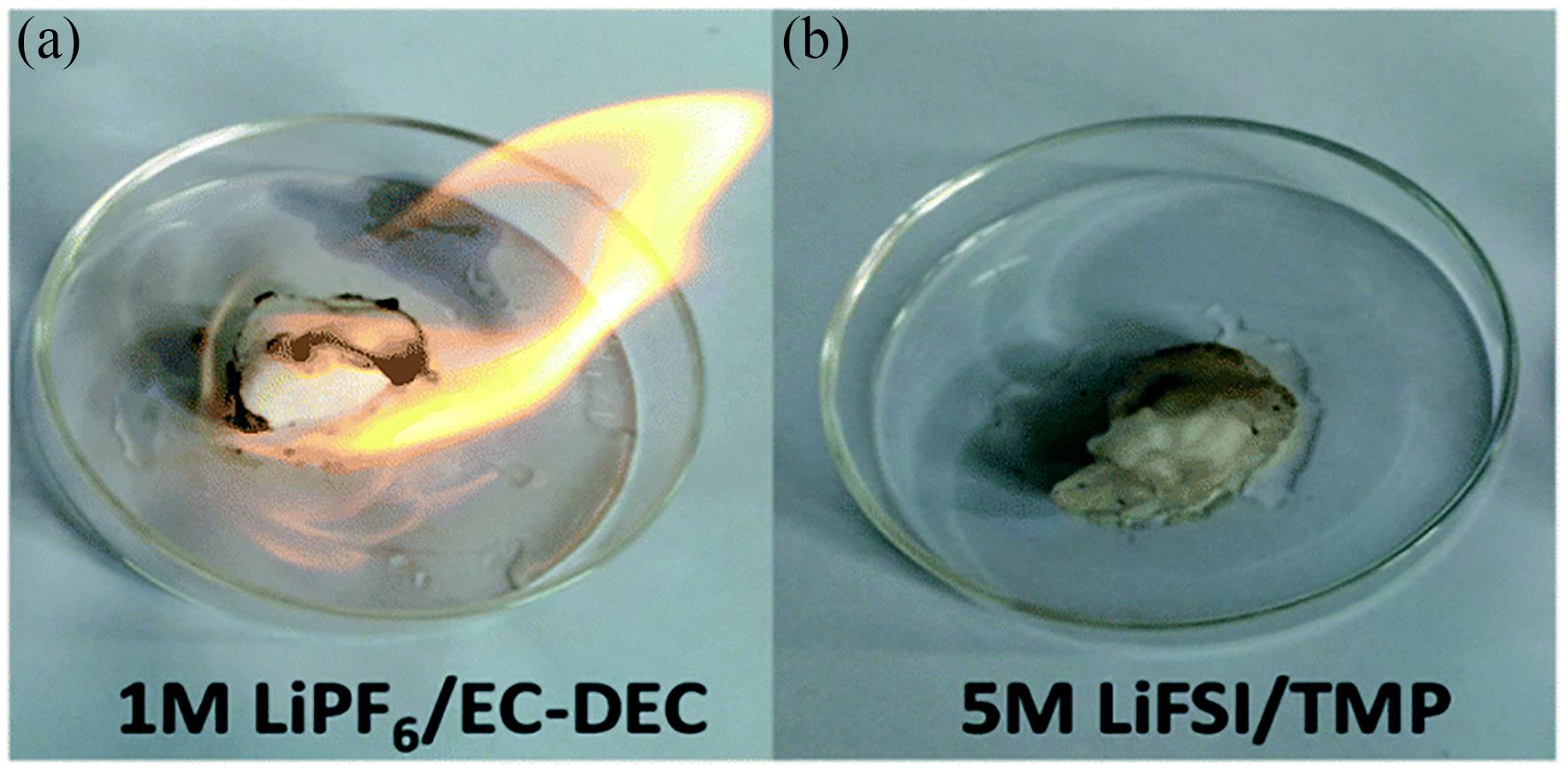

Zhang等[19]设计了3 mol/L LiPF6碳酸甲乙酯(EMC)/TMP(7:3体积比)的阻燃电解液,大大抑制了电解液的可燃性. 这是因为通过量子化学计算,TMP的HOMO值比EMC的HOMO值更负,表明TMP的抗氧化能力可能优于一些常用的碳酸酯,并且TMP抑制PF6-嵌入石墨. 但是TMP不能过多添加,否则会导致电化学性能下降,这是TMP与石墨阳极兼容性较差导致的[20]. 在高浓度电解液中,TMP不仅具有优异的阻燃能力,还能够有效地抑制锂金属电池中锂树枝晶的生长. Shi等[21]以5 mol/L LiFSI/TMP制备了一种完全不易燃的磷酸盐基电解液,该电解液不仅具有良好的阻燃性能,还能够有效抑制锂枝晶的生长,如图5所示. 因为LiFSI/TMP电解质中形成的SEI中Li的主要成分是LiF,这是FSI-离子优先还原形成的,富含LiF的SEI有利于抑制锂枝晶的生长.

Fig. 5 Flammability tests of (a) the control electrolyte of 1 mol/L LiPF6/EC-DEC, and (b) the highly concentrated 5 mol/L LiFSI/TMP electrolyte (Reprinted with permission from Ref.[21]; Copyright (2018) The Royal Society of Chemistry).

TEP是一种具有良好的电化学稳定性和溶解能力的阻燃溶剂[22]. 在之前的研究中,TEP在阻燃方面的有利作用已经得到了明确证明. 但是有研究指出,虽然TEP的阻燃能力优异,但是TEP分解后的产物可能会阻碍电极上SEI膜的形成[23,24]. 因此,添加TEP的电解液体系需要优化设计. Wei等[25]开发了一种高性能阻燃电解液,由PC/TEP和5 mol/L的LiTFSI组成. 研究指出,TEP和LiTFSI的结合是电解液具有优良阻燃性能的关键. 除了锂离子电池,在其他电池体系中TEP的阻燃性能也是十分优异的[26~29]. IPPP最早被用在LiPF6基电解液中作为阻燃添加剂. 研究发现,添加IPPP可降低电解液的可燃性,并延迟电解液主要放热反应的开始温度[30]. 然而,在电解液中加入IPPP添加剂后会导致LiCoO2/Li电池的电化学性能略有下降[31]. 因此需要在电解液的不易燃性和电化学性能之间进行权衡,并在性能损失最小的情况下提高电解液的热稳定性. 研究发现,DPOF作为阻燃添加剂不仅能够提高电解液的热稳定性,还能够使电池具有更好的放电容量和容量保持率[32,33]. 这是电池的电荷转移电阻在循环后降低所致.

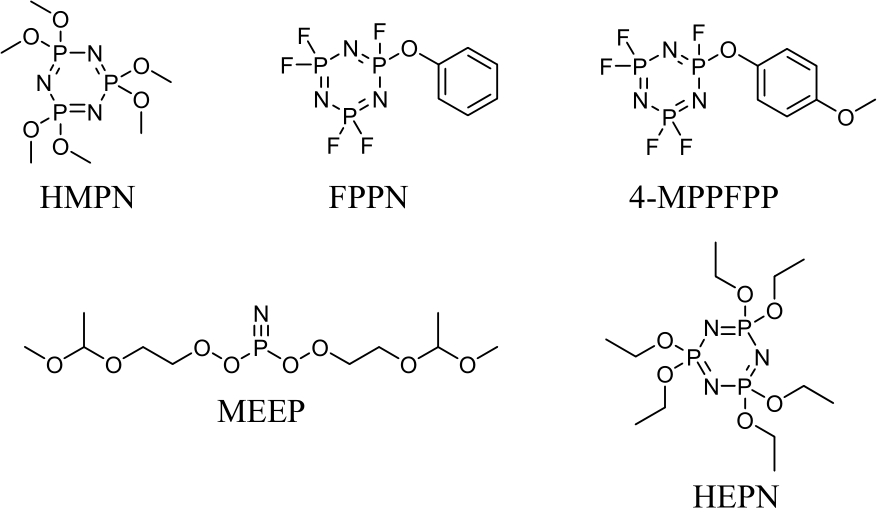

磷腈类阻燃剂包括六甲氧基磷腈(HMPN)、双(甲氧基乙氧基乙氧基)磷腈(MEEP)、六乙氧基磷腈(HEPN)、4-甲氧基-苯氧基五氟环三磷腈(4-MPPFPP)、苯氧基五氟环三磷腈(FPPN)等. 磷腈类阻燃剂的阻燃机理与磷酸酯的阻燃机理类似,都是通过在高温下分解生成磷酸自由基,从而清除氧等反应物. 所不同的是,磷腈的N-P之间有较好的协同作用,具有较高的热分解温度和阻燃效果. 常见的磷腈阻燃剂分子结构如图6所示.

Fig. 6 Common phosphonitrile flame retardant additives.

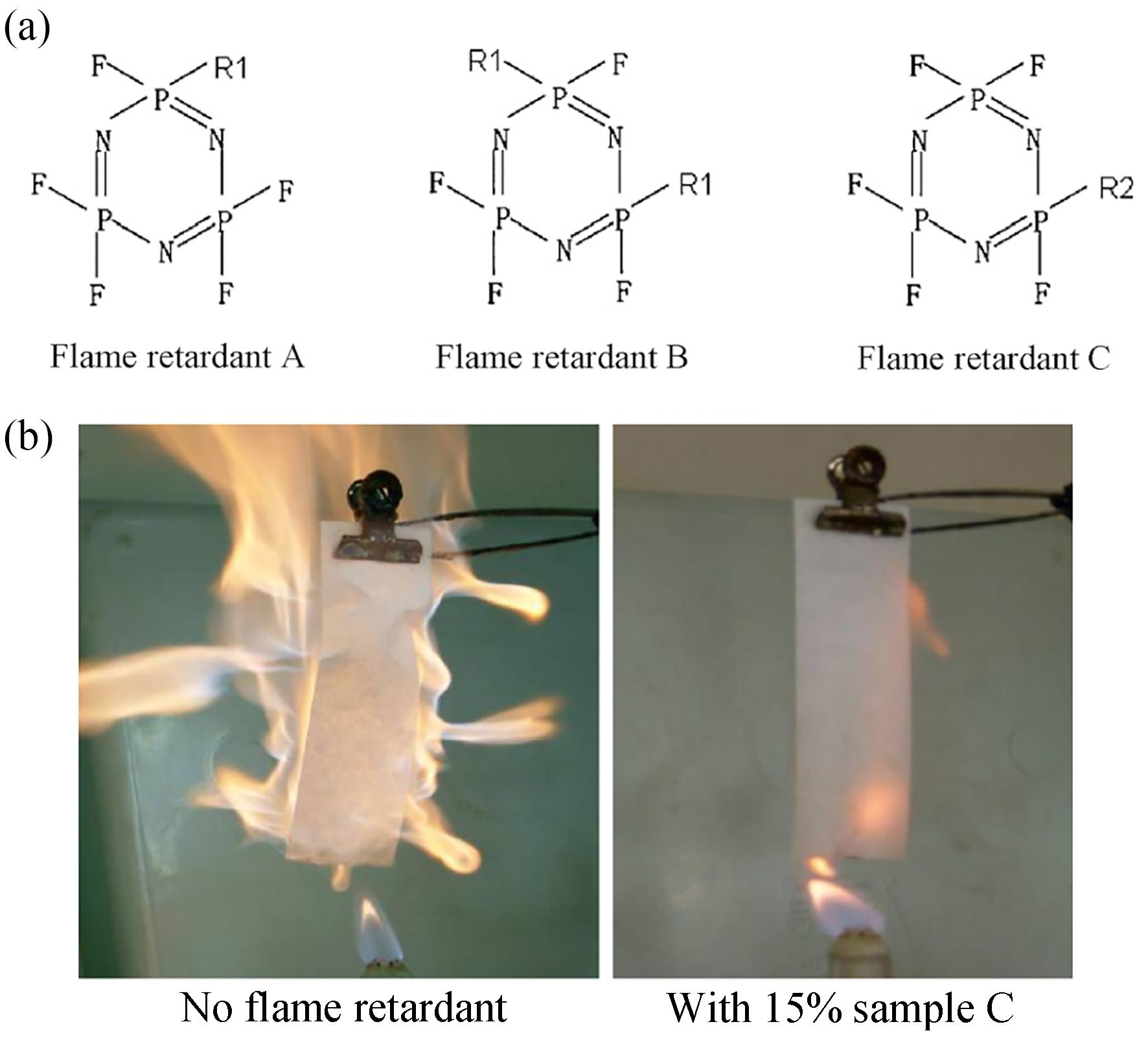

Tsujikawa等[34]评估了磷腈基阻燃剂制成的不易燃电解液的性能,结果表明磷腈类阻燃剂能够起到良好的阻燃效果,在磷腈骨架上添加不同的官能团可能会对磷腈的分解温度有不同的影响,如图7所示. 其缺点是加入磷腈类阻燃剂后,会导致电解液的电导率降低. 原因可能是添加磷腈阻燃剂导致电解质黏度增加. 磷腈阻燃剂的衍生物多是卤代物,其中含氟磷腈是研究较多的[35]. 含氟磷腈在电池热失控的高温条件下,分解产生的F·会和H·结合从而淬灭自由基的链式反应. 除此之外,含氟化物会有利于理想SEI膜的形成,这是因为增加了SEI膜中的LiF组分,并且高的P、N、F原子含量会通过协同作用提高电解液的阻燃效率[36]. Gu等[37]用FPPN作为阻燃剂与GBL混合,以LiODFB作为添加剂配制出一种新的不易燃电解液,FPPN的加入使得电解液完全不易燃,扩宽了电解液的工作温度窗口. 这主要得益于三者的优势互补相结合,GBL具有高介电常数和宽液体温度范围,FPPN具有较低的黏度和良好的阻燃性能,LiODFB具有良好的成膜性能,能够防止SEI膜在高温分解. 4-MPPFPP不仅具有良好的阻燃能力,还能够起到过充电保护的作用[38,39]. 该添加剂可以抑制电解液的可燃性并聚合形成导电聚合物,这可以保护电池免受过充电时电压失控的影响. 但是添加过多的4-MPPFPP会降低离子电导率,这是4-MPPFPP的高黏度和低介电常数所致. 除此以外,浓度过高的4-MPPFPP也会在阴极上形成的一层非导电厚膜,从而抑制电荷转移过程,导致电阻的急剧增加. Xu及其同事[40]比较研究了3种阻燃剂TMP、TEP和HMPN的阻燃性能,发现它们都能够减少电解液的自熄时间,但也发现它们在提升电解液不易燃性能的同时,也会降低电池的电化学性能. 其中TMP和TEP在负极的还原稳定性较差,而与TMP和TEP相比,HMPN的阻燃效率较低,但对电极的稳定性较好.

Fig. 7 Molecular structures of phosphazene-based flame retardants (a) (Reprinted with permission from Ref.[34]; Copyright (2009) Elsevier); Burning test conditions (b) (Reprinted with permission from Ref.[34]; Copyright (2009) Elsevier).

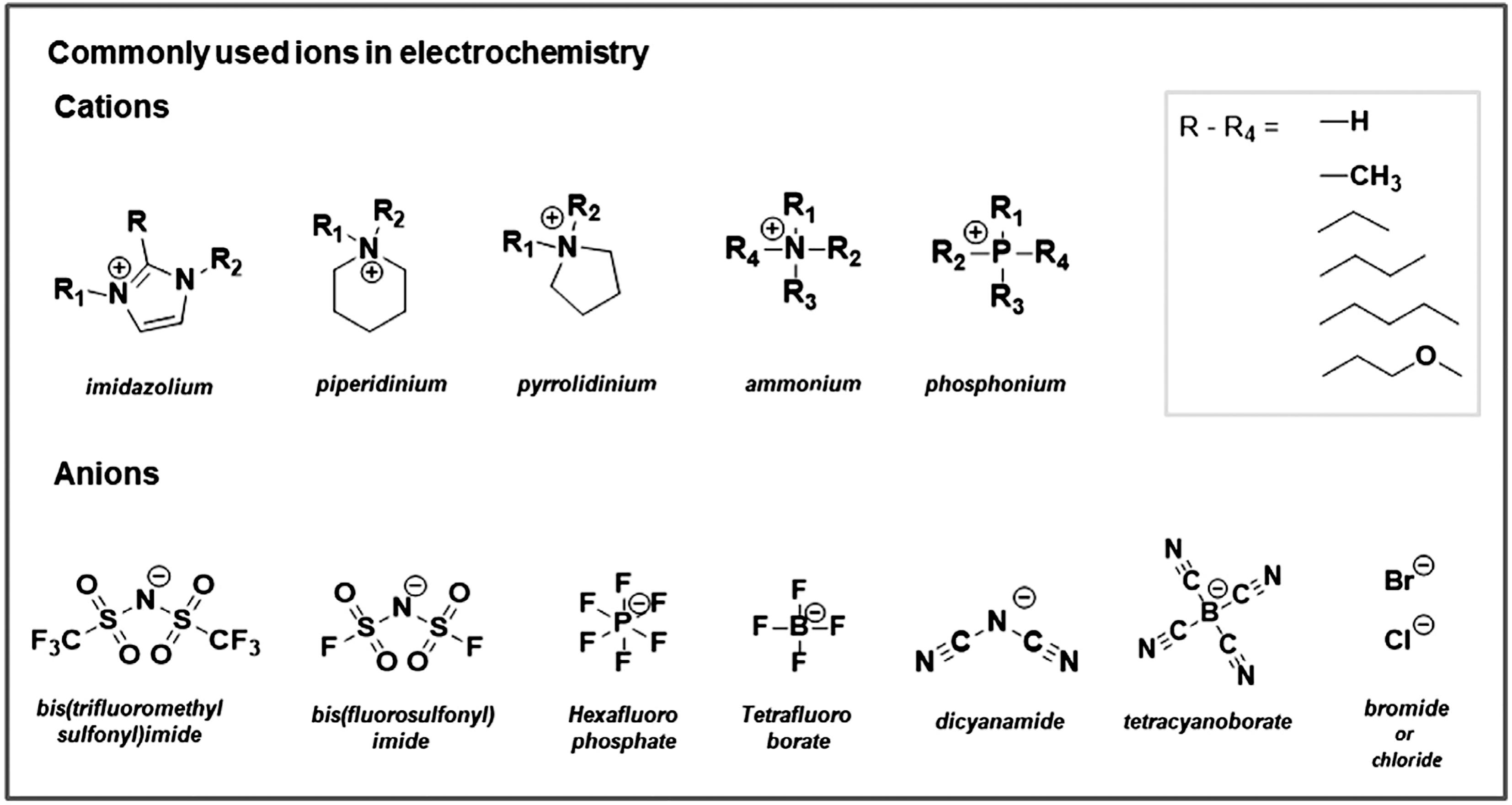

RTIL是由在室温下处于熔融态的盐形成的新型液体, 主要由有机阳离子和无机阴离子构成,通常是季铵盐. 阳离子主要是烷基季铵离子、烷基季磷离子、烷基取代的咪唑离子和取代的吡啶离子,阴离子主要是BF4-、PF6-、CF3SO3-等体积较大的离子,如图8所示. 虽然基于季铵阳离子的RTIL不能直接应用于任何已知类型的一次或二次电池,但可以溶解锂盐[Li+][X-]在离子液体中[A+][X-],随着新的离子液体的形成[Li+]m[A+]n[X-]m+n,由2个阳离子组成[41]. 在过去几年中,人们对离子液体作为锂或锂离子电池的电解液越来越感兴趣. 由于其热稳定性好、电化学窗口宽、离子电导率高、非燃性和无挥发性等优点在锂离子电池中常常作为电解液使用[42,43]. 然而,RTIL的黏度较高,阻碍了Li+的扩散,降低了Li+的迁移率,限制了电池的倍率性能[44]. 在众多离子液体中,备受重视的为咪唑类和吡啶类. Niedzicki等设计了4,5-二氰基-2-(三氟甲基)咪唑锂(LiTDI)、4,5-二氰基-2-(五氟乙基)咪唑锂(LiPDI)和4,5-二氰基-2-(n-七氟丙基)咪唑锂(LiHDI),这些咪唑阴离子都具有结构体积小的优点,从而避免了离子液体黏度大导致电导率下降的现象[45]. 这些咪唑锂盐合成简单,产率高且热稳定性好,被认为是比较好的锂离子电池替代锂盐之一. Pyschik等[46]研究了1-甲基-1-丙基吡咯烷二(三氟甲基磺酰)酰亚胺(PYR13TFSI)和1-甲基-1-丙基吡咯烷二(氟磺酰)酰亚胺(PYR13FSI)离子液体在高温下的稳定性,研究发现TFSI-比FSI-具有更高的热稳定性. 这得益于LiTFSI的热稳定性.

Fig. 8 Structures of some cations and anions of ILs commonly used in electrochemistry (Reprinted with permission from Ref.[42]; Copyright (2018) Elsevier).

研究发现,与纯离子液体相比,将离子液体与EC混合得到的电解液混合物具有更低的黏度、更高的电导率和更好的电化学稳定性[47]. 二者混合具有较低的黏度是因为EC具有良好的稀释作用,降低了离子液体的黏度,减少了带负电荷或中性离子簇的形成,并增强了Li+扩散. 对于酰亚胺阴离子来说,环越大越宽,电化学稳定性越大. 可燃性有机溶剂和不可燃性RTIL的混合物作为一种新概念电解液已被研究用于改善锂离子电池的安全性. Nakagawa等[48]使用N-甲基-N-丙基哌啶双(三氟甲基磺酰)酰亚胺(PP13-TFSI)作为RTIL,发现当RTIL含量为40 wt% 或更高时电解液能够达到不可燃的效果. 然而PP13-TFSI可能会导致电池的容量下降,这是因为此类电解液的黏度取决于PP13-TFSI的含量,PP13-TFSI的黏度随着含量的增加而增加,导致Li+的迁移率下降,电池的容量也因此下降. Papovic等[49]研究发现GBL的存在可以提高咪唑类离子液体的还原稳定性,该离子液体/有机溶剂电解液具有低可燃性、良好的热稳定性和高导电性. 根据文献综述,GBL分解主要产生丁酸锂和环烷氧基-β-酮酯锂盐,咪唑阳离子C(2)位置的酸性质子对锂具有反应性. 因此,在阳离子的C(2)位引入给电子取代基的咪唑基离子液体可以促进阳离子中的电荷离域,提高咪唑基离子液体的还原稳定性[50~53].

总的来说,通过改变电解液组分或增加电解液组分的方式能够有效提升电解液的安全性. 在电解液中使用离子液体能够显著降低电解液的可燃性,但是离子液体的黏度会随着用量的增加而增加,导致电池的容量下降. 与离子液体相比,在电解液中引入阻燃添加剂,能够有效缓解并抑制热效应,降低可燃性. 可以通过新增功能性官能团,在保证原有阻燃效果的同时,改善还原稳定性;利用磷、氮元素的协同作用,可以增强阻燃效果. 但是阻燃剂的添加必然会以牺牲一部分电解液组分为代价,而且也会不可避免地带来其他的问题,常见的问题是锂离子电池离子电导率下降、容量降低导致电化学性能下降,这是得不偿失的. 但是要在电解液中找到一种对电池具有高安全性能且不牺牲其他性能的实用添加剂并不容易,未来还有很长的路要走.

2 隔膜安全策略

对于电池而言,能燃烧的不仅是电解液,还包括隔膜、黏结剂等. 所以,单纯开发不燃电解液很难在真正意义上解决电池的安全性问题. 提升其他组件的阻燃性能也是提高电池安全性的当务之急. 对于隔膜来说,其主要作用是使电池的正、负极分隔开来,防止两极接触而短路以及通过Li+的功能. 锂离子电池用隔膜为聚烯烃微孔膜,通常为单轴拉伸聚乙烯(PE)和聚丙烯(PP)、双轴拉伸PE或多轴拉伸PE/PP[54]. 这些商业化的隔膜易燃且热稳定性差,因此安全可靠的锂离子电池需要提高隔膜的阻燃性和热稳定性[55].

一般认为理想的隔膜需要具备以下性质[56]:具有较高的化学稳定性和界面稳定性;拥有优异的电解质润湿性和电解液保留性;卓越的热稳定性和机械强度. 就目前来讲,锂离子电池安全性隔膜的研发方向主要包括:在传统隔膜的制备过程中掺杂阻燃性添加剂或纤维类物质;在隔膜中掺杂或涂敷电化学惰性陶瓷;从结构出发设计并制备新型安全性隔膜.

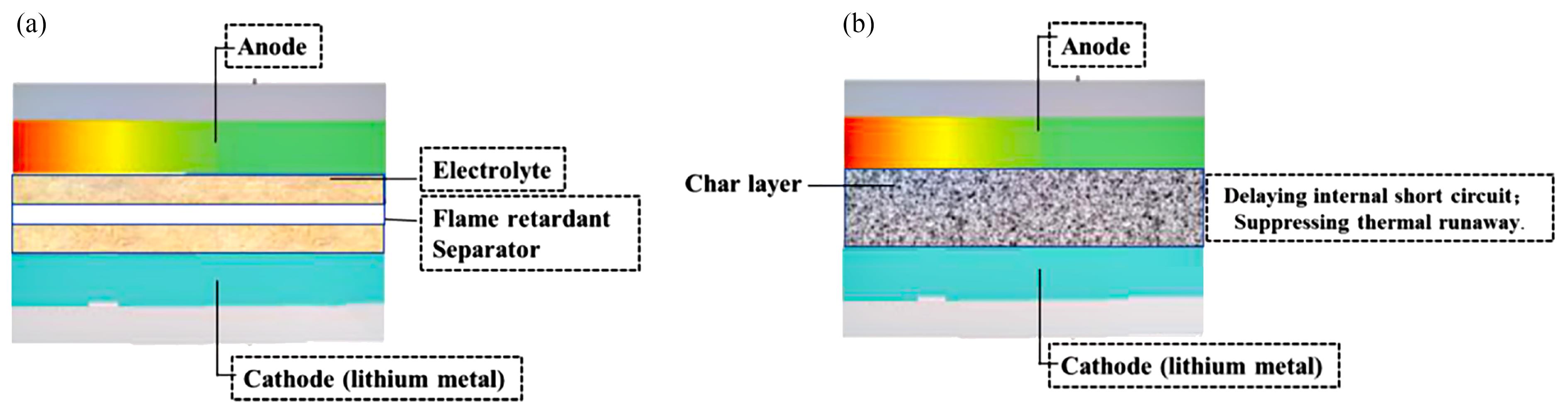

在传统隔膜的制备过程中掺杂阻燃性添加剂或纤维类物质是一种比较常见的改良手段,它的成本较低且效果显著,主要是在隔膜表面浸涂阻燃剂或者将阻燃剂包覆在隔膜纤维中来达到提升安全性的目的. 研究发现,溴化聚苯醚(BPPO)能够作为阻燃剂浸涂在隔膜上来提高电池的安全性[57,58]. 这主要因为BPPO是由苯环和溴化物构成,苯环的碳和氢键能够吸热增强热稳定性,溴产生的溴自由基在燃烧过程中可以清除高反应活性自由基降低可燃性,因此BPPO具有作为热稳定和阻燃隔膜的能力. Mu等[59]制备了阻燃接枝三聚氰胺基多孔有机聚合物的隔膜(P-POP),该隔膜不但具有良好的阻燃性能,还拥有优异的可压缩性能,从而保证了电池的高容量,如图9所示. 其阻燃机理是在火灾危险期间P-POP会产生保护性膨胀碳层,形成的保护性碳层能够起到物理屏障的作用,抑制燃烧并延缓内部短路,从而抑制锂离子电池的热失控. Liu等[60]设计了一种新型的电纺芯壳超细纤维隔膜,具有热触发阻燃性能. 一个独立的隔膜是由静电纺丝制造的微纤维组成的. 该超细纤维呈核壳结构,核的部分使用阻燃剂磷酸三苯酯(TPP)进行填充,聚偏氟乙烯-六氟丙烯(PVDF-HFP)作为外壳. TPP封装在PVDF-HFP保护聚合物外壳内,当发生热失控时,PVDF-HFP聚合物外壳将随着温度的升高而熔化,然后将封装的TPP阻燃剂释放到电解质中,从而有效抑制电解液的燃烧. Zhang等[61]采用浸涂工艺制备了玻璃超细纤维和聚酰亚胺复合膜用作锂离子电池隔膜. 与商用聚烯烃隔膜相比,这种隔膜在热稳定性和阻燃性方面得到了改善,200 ℃的高温下无收缩,甚至没有燃烧. 与此同时,该隔膜在商用电解液中表现出良好的润湿性和显著的电化学稳定性. 这主要是因为聚酰亚胺涂覆在玻璃超细纤维的表面并能够与之相互连接,改善了其多孔结构和机械强度.

Fig. 9 Thermal runaway inhibition mechanism of P-POP/polyolefin separator: (a) before triggering combustion and (b) after triggering combustion (Reprinted with permission from Ref.[59]; Copyright (2021) Elsevier).

近年来,为满足对锂离子电池高安全性的需求同时也为弥补传统聚烯烃隔膜的不足,新型隔膜材料被不断开发出来. 聚酰亚胺(PI)是一种性能良好的新型隔膜材料,由于它含有刚性芳香环和极性酰亚胺环,因此具有很高的耐热性,耐化学性和良好的润湿性等显著的物理化学性质,具有非常重要的应用前景[62]. 将静电纺丝技术与PI相结合,有望使PI纳米纤维薄膜成为下一代的电池隔膜材料[63,64]. Cao等[65]通过静电纺丝法制备PI隔膜,制备的隔膜孔隙率大于90%,电解液吸收率相对较高,在500 ℃时表现出良好的热稳定性,没有明显的收缩,并显示出11 MPa的足够拉伸强度,能够满足电池组装和使用的要求. Li等[66]通过非溶剂诱导相分离法,成功制备了多孔PI膜. 与商用PE隔膜相比,该隔膜表现出了优异的热稳定性,具有更高的Li+通过率,对电解液有更好的浸润性. PI复合材料纳米纤维膜具有高浓度的曲折纳米孔结构和固有的化学构型,因此大大提升了隔膜的离子传输率和电解液润湿性[67~69]. 未来可以通过寻找更多性能优异的材料优化PI纳米纤维膜,以得到综合性能更好的隔膜.

虽然聚烯烃由于其良好的化学稳定性和固有的关闭功能成为锂离子电池当前应用的主要隔膜材料,但是其缺点也十分明显[70,71]. 聚烯烃隔膜由于缺乏极性基团而表现出电解质润湿性和界面相容性不足. 另一方面,这些隔膜的耐热性较差可能导致高温下严重的内部短路,这些缺点影响了锂离子电池的安全性和性能[72]. 此外,聚烯烃隔膜依赖于有限的化石燃料,所以不可再生和不可生物降解. 为了解决这一问题,已经研究了许多新材料成为隔膜替代品. 生物质材料,特别是纤维素材料,是取代石油基材料的良好替代品. 纤维素是地球上最丰富的可再生资源之一,具有高介电常数. 良好的化学稳定性和优越的热稳定性等突出性能、这些优异的性能使纤维素成为传统化石能源基隔膜的理想替代品[73~75].

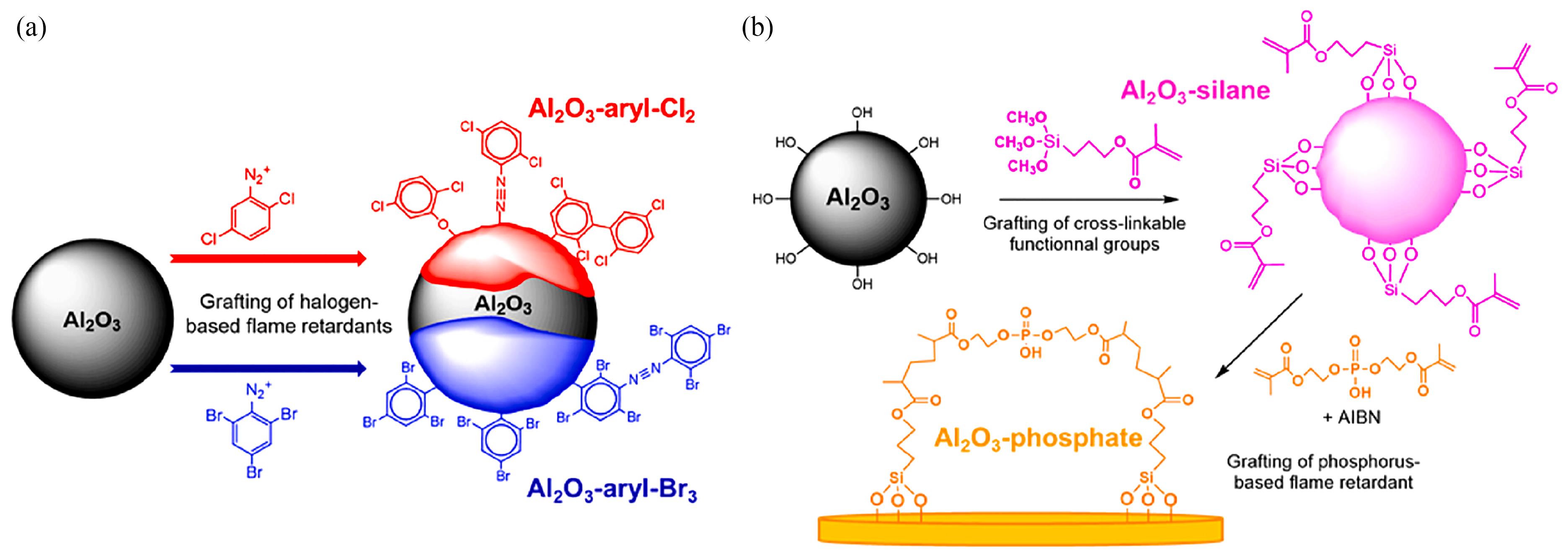

Weng等[76]制备的纤维素隔膜具有良好的电解液润湿性和较高的电解液吸收能力,此外,该隔膜还具有优异的热稳定性. 纤维素膜的这种优异润湿性和吸收能力可归因于其高孔隙率,良好互连的微孔三维网络结构和较大的比表面积. 这有利于电解液的渗透,提高了Li+的迁移率,降低了界面阻抗. Delaporte等[77]报道了一种耐热纤维素基隔膜的制备,该隔膜中掺杂了表面接枝卤素和磷基分子的Al2O3陶瓷,并与商用Celgard型隔膜进行了热稳定性的比较,如图10所示. 研究发现,纤维素隔膜具有更高的热稳定性,并且其燃烧速度更慢. 这得益于Al2O3陶瓷表面阻燃剂分子的高效阻燃作用. Zhang等[78]通过静电纺丝技术和浸涂工艺,探索了一种可再生且具有优异耐热性的纤维素基复合无纺布作为锂离子电池隔膜,这种隔膜(FCCN)具有良好的电解质润湿性、优异的耐热性和较高的离子导电性. 这种隔膜的孔径较小且空隙大小均匀,能够防止内部短路,在高达300 ℃时具有优异的热稳定性. 这种优异的热稳定性可能源于纤维素的热阻,因此其对于高温电池有着重要的作用.

Fig. 10 Representation of the grafting reaction of halogen-based flame retardant small molecules involving the in situ formation of diazonium ions in solution (a). Polymerization of a phosphorus-based flame retardant molecule (b) (Reprinted with permission from Ref.[77]; Copyright (2021) Elsevier).

通过结合聚合物无纺布和陶瓷材料的特性,可以大大降低聚烯烃隔膜的热收缩率,从而避免了电极之间的短路[79]. Shi等[80]通过用纳米尺寸的陶瓷粉末和亲水性聚合物黏合剂涂覆膜来改善PE膜的热稳定性和润湿性,成功地制备了陶瓷涂层隔膜. Al2O3陶瓷涂层能够显著降低PE隔膜的热收缩率,这是因为耐热陶瓷粉末与聚合物黏合剂组成了框架结构,防止PE隔膜发生热变形. Jia及其同事[81]设计并制备了ZrO2陶瓷涂层的纳米纤维隔膜,ZrO2陶瓷涂层赋予隔膜卓越的电解液润湿性和热稳定性,即使在300 ℃时隔膜也不会发生热收缩现象,而且整个制备过程简单环保.

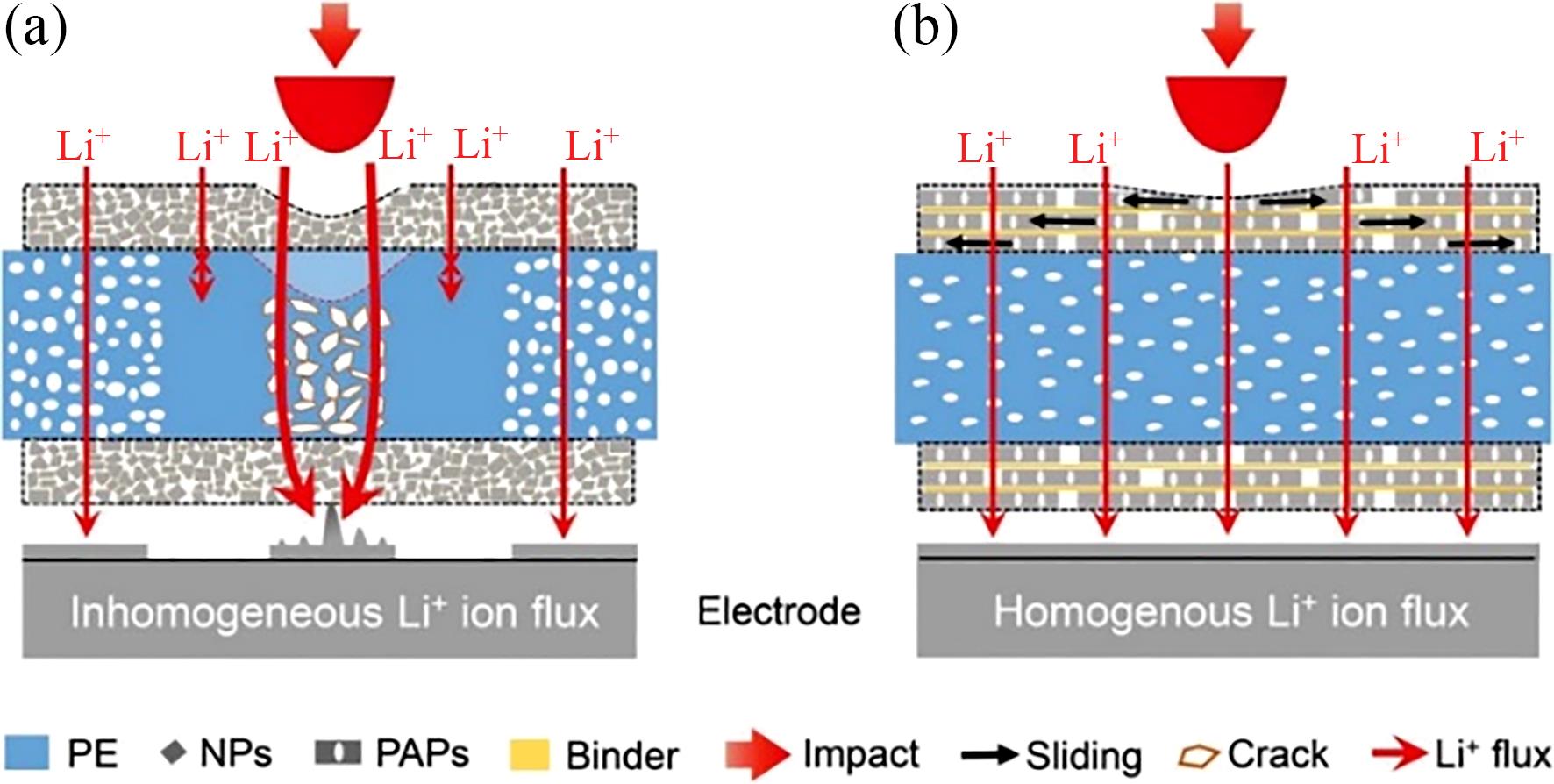

虽然陶瓷涂层的隔膜能够有效阻止传统隔膜发生较大的热变形,但是在外部冲击下仍然容易受到破坏导致短路,从而造成严重的安全威胁,因为隔膜上的保护陶瓷纳米颗粒涂层本质上是脆性的. 为了解决这一问题,许多学者进行了不懈的努力. Song等[82]受珍珠层启发提出了一种策略,制备了一种“砖和砂浆”结构的涂层,用来提高电池的抗变形性,如图11所示. 该涂层由聚合物黏合的多孔文石片(PAPs)组成,受外部机械冲击影响时,该涂层显示出更小的外变形和更多的能量耗散. 这种结构可以有效地将局部外部冲击力转化为广泛而均匀的应力分布,从而分散因小颗粒传播和层间张力而产生的冲击应力[83,84]. Ren等[85]受到了贻贝的启发,用浸涂方法制备了聚多巴胺的PE隔膜,其各方面性能都要优于商业PE隔膜. 该涂层增强了PE隔膜的热稳定性,原因是PE隔膜上的薄聚多巴胺层,它保持了PE隔膜的整体骨架并提供抗热收缩性. 除此之外,该隔膜很好地抑制了锂枝晶的生长,提高了电池的容量. Peng等[86]设计了一种耐热防火双功能隔膜,将聚磷酸铵(APP)颗粒涂覆在酚醛树脂改性的陶瓷涂层隔膜上(CCS@PFR). CCS@PFR充当热支撑层,以抑制隔膜在高温下的收缩,而APP涂层充当防火层,温度高于300 ℃时形成致密聚磷酸(PPA)层. 其阻燃机理为APP在高温下分解为NH3、H2O和PPA. NH3和H2O稀释了可燃气体的浓度,PPA的生成覆盖在正极表面,将可燃物与空气和正极中的氧化剂隔离开来. 随后,PPA进一步将可燃物碳化为不可燃的残炭,致密的残炭层抑制了热量、可燃气体和氧气的传递,阻止了燃烧的进行.

Fig. 11 Schematic impact-tolerance comparison of commercial separator and nacre-inspired separator. (a) Stress condition of structure not optimized; (b) Stress condition after structural optimization.(Reprinted with permission from Ref.[82]; Copyright (2019) John Wiley and Sons).

近年来,更加智能的隔膜备受关注[59,60,82,85,86]. 为了电池在高温条件下的安全性,有研究学者开发了温度响应隔膜,并将其用作锂离子电池中的调节器. 随着温度的升高,隔膜的孔隙率、导电性、润湿性等一些特征可能会发生变化,从而改变锂离子电池的工作状态[87]. 有一些智能隔膜主要是用来解决特定活性材料的问题,对于锂硫电池,开发的智能隔膜主要用来抑制多硫化物的穿梭效应[88,89].

综上所述,隔膜作为锂离子电池的重要组成部分对电池的性能有重要的影响. 改性聚烯烃隔膜是实现提高隔膜热稳定性的简单方法. 使用高熔点的聚合物或无机材料对隔膜进行修饰,可以降低原始隔膜的热收缩率,其本质类似于给隔膜穿上一层“外骨骼”,用来抵御热冲击和机械冲击. 除此以外,此方法还能够提高隔膜的其他性能,例如离子电导率和电解液吸收能力,有助于增强锂离子电池的循环稳定性和放电稳定性. 此外,还可以试着开发与新型电解液(如离子液体)兼容的隔膜,应进一步提出创新的隔膜优化方法. 虽然近年来新型隔膜设计理念不断升级,隔膜制备的技术不断更新,但是先进的制备技术也意味着制备成本的升高,目前的新型隔膜一直停留在实验室阶段,无法迅速转向大规模应用阶段. 因此未来锂离子电池隔膜需要加快从实验室向工业化生产的转化,优化合成方法,降低制备成本. 除此以外,隔膜在保证具备基本功能的同时,还要更加环保,逐步转向可持续的生物质材料. 锂离子电池中其他部件的热稳定性,如黏合剂和活性材料,应进一步提高,以避免高温条件下的不确定性. 作为电池安全的一道防线,预计未来的隔膜将更加稳定、更安全、更智能,以支持先进的锂离子电池.

3 其他安全保护策略

3.1 电极材料

除了对电解液和隔膜进行修饰之外,电极材料的改性也是科研人员的研究重点. Huang等[90]提出了在正极中嵌入磷基化合物而并非在电解液中添加阻燃剂的方法,研究了带有预埋阻燃剂的磷酸铁锂正极. 阻燃剂封装在正极材料中大大改善了正极浆料的分散性,因此表现出更低的阻抗和更高的容量. 此种方法使得电池的自熄效率显著提高了30%~40%. Huang等[91]后来又研究了软水铝石基阻燃剂嵌入锂离子正极的情况,它们都显示出良好的阻燃性,而不会显著降低正极的电化学性能. 因为软水铝石的分解是一种强吸热的反应,它会分解形成Al2O3粉末,并在吸收大量热量时释放水分. 释放的水既能够降温又可以稀释可燃气体,生产的Al2O3粉末可以形成保护屏障,以降低散热速率. 在此之后,Chen及其同事[92]将无机阻燃剂(ATH和AlOOH)和有机阻燃剂(TPP)嵌入正极中,并对锂离子电池安全性的阻燃性进行了研究. 研究表明,直接使用阻燃剂会导致电池性能恶化,通过对阻燃剂进行微囊化可以有效地减少对电化学的负面影响,微囊化的正极材料显示出更低的阻抗和更高的容量,其阻燃性能也大幅提升.

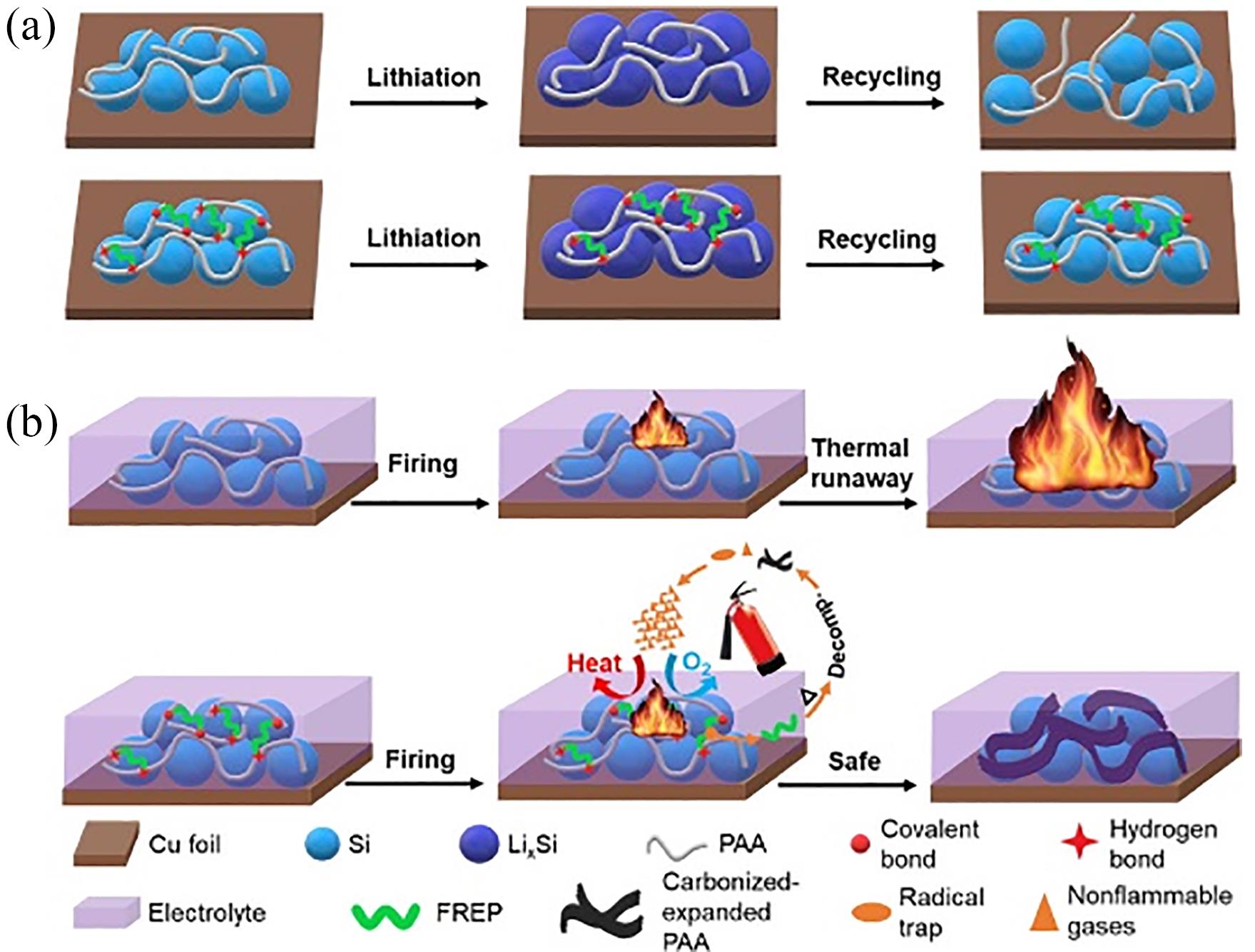

除了向正极材料中嵌入阻燃剂外,也可以在制备电极片的时候加入具有阻燃效果的粘结剂来提升电池的安全性能. 对于正极来说,典型的正极制造工艺是在铝集流体上涂覆由正极活性材料、导电剂和有机溶剂(N-甲基-2-吡咯烷酮(NMP))中的聚合物黏合剂组成的浆料,传统的聚偏二氟乙烯(PVDF)黏合剂基于物理结合机制起作用,由于对正极活性材料的松动和结合力减弱以及在侵蚀性条件下缺乏热稳定性,因此对高压和高温的耐受性有限[93]. 因此,现有的PVDF型黏合剂无法满足纯电动汽车等大型储能锂离子电池对高温性能的进一步要求,亟待开发一种同时具备高黏附力和优异热稳定性以及利于保持正极高容量的功能性黏合剂[94,95]. Pham及其同事[96]报道了使用氟化聚酰亚胺黏合剂(PI-FTD)制备的NCM811正极,能够增强正极的热稳定性并且在正极形成高度稳定的界面. 这是因为PI-FTD表层上覆盖的电解质分解产物组成的稳定SEI层增强了电极的热稳定性,从而可以提升正极的阻燃性能. 该策略成功解决了传统粘结剂包覆的NMC811正极界面不稳定的问题. 对于负极来说,Liu及其同事[97]制备了一种用于Si电极的聚丙烯酸-阻燃环氧树脂(PAA-FREP)黏合剂,以富含羧基的PAA作为框架来对Si纳米颗粒产生强附着作用,FREP用来保持框架稳定并能够适应Si纳米颗粒的大体积变化,如图12所示. 在高温下PAA-FREP黏合剂通过FREP的热裂解,在气相中形成PO·自由基用以捕获·H和·OH自由基,降低火焰中的自由基浓度,抑制燃烧自由基链式反应.

Fig. 12 (a) Lithiation/delithiation process of the Si-based electrode and (b) safety comparison of Li-ion batteries with PAA and PAA-FREP (Reprinted with permission from Ref.[97]; Copyright (2020) American Chemical Society).

此外,FREP在黏结剂热解前分解为磷酸及其衍生物,可显著提高焦炭产率,改善焦炭层的热氧化稳定性. 碳化层形成于燃烧聚合物的表面,隔离热量和氧气向底层聚合物基质的扩散,并防止挥发性物质从基质中释放. 同时,产生N2等不可燃气体以抑制燃烧[98,99].

3.2 限流器件

最常见的限流器件是一次性保险丝,它是一种可熔合金导线,具有电阻和热特性,当异常电流流过它时,焦耳热的不断积聚能够将它熔化. 保险丝作为安全装置的优势在于其结构简单、成本低廉以及在各种电流和电压范围内的可用性. 保险丝通过自我破坏来起作用,从而积极和永久地打开它们所保护的电路. 保险丝价格便宜,是具有低成本一次性产品的理想选择.

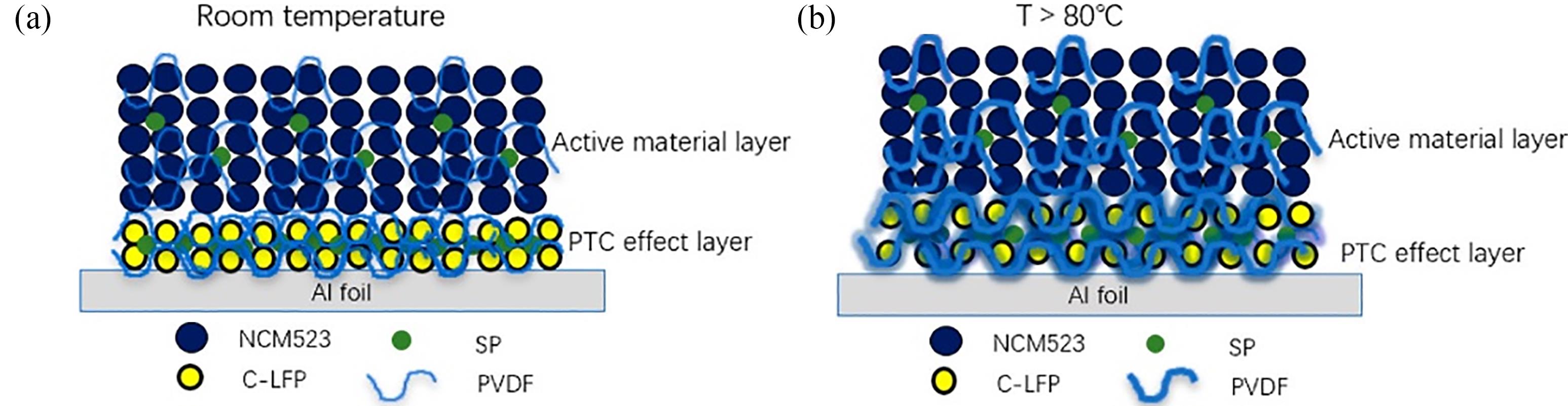

正温度系数(PTC)的安全器件,是基于电阻随温度升高而急剧增加的材料. 例如:如果大电流流过PTC元件,由于PTC元件内的焦耳热积聚,其温度会突然上升,PTC元件的高电阻则会阻止电流通过. 因此,在激活时,PTC元件的电阻会上升,导致电流急剧下降,从而限制了电池中的热量产生. 一旦报警原因被移除,电池和PTC元件冷却,后者的电阻下降,允许恢复电流通过. PTC元件的电阻跳升到无限值的温度称为“跳闸温度”,其值通常设定在100 ℃左右[54]. 设计PTC效应的正极主要有2种方法. 一种方法是将PTC材料直接与活性正极材料混合[100];另一种方法是在集流体和活性材料层之间放置一层PTC材料[101]. 在这2种情况下,随着电池内部温度的升高,由于PTC材料的存在导致正极电阻的增加,电池中的正常电化学反应将会受到抑制. Jin等[102]通过在铝箔和活性正极材料之间夹一层PTC材料层实现了安全的正极结构,PTC层是碳涂层磷酸铁锂(C-LFP)/PVDF/Super P(SP)复合材料,如图13所示. C-LFP和SP作为导电添加剂,以在整个PTC层中提供传导网络,而PVDF则充当膨胀的热开关,切断传导网络并随着电池温度升高而增加电池电阻,切断了电流通路,从而防止电池发生热失控.

Fig. 13 (a) Schematic diagram of cathode electrode with PTC layer safe design; (b) Schematic diagram of cathode electrode with a PTC layer during an overheating (>80 ℃ scenario showing PVDF expansion) (Reprinted with permission from Ref.[102]; Copyright (2021) American Chemical Society).

随着材料的不断发展,PTC原件也由早期的陶瓷材料逐渐转换为导电聚合物或复合物材料. 陶瓷PTC元件一般是由高纯的钛酸钡掺入锑、铅、硅等氧化物烧结而成[103]. 陶瓷PTC器件可以在高电压下工作,并且可以高精度地恢复到正常电阻模式. 但是其缺点是比热容较高,导致反应时间延迟,这可能会导致设备的损坏. 导电聚合物PTC元件相对于陶瓷PTC元件电子电导率高,在高温下热响应速度快,与电极材料兼容性好[104,105]. 从长远来看,与“三明治”结构的PTC策略相比,PTC材料与正极材料相混合的策略更具应用前景,因为它不仅对所有引发热失控的滥用均有效,而且具有与现有电池生产工艺高度兼容的特点. 前者虽然也具有对热失控的抑制效果,但是其制备过程较为复杂且影响因素较多. 在PTC材料的选择方面,导电聚合物PTC材料具有可加工性高、分散性好,以及电化学性能好等优点,更具发展前景.

3.3 电池管理系统

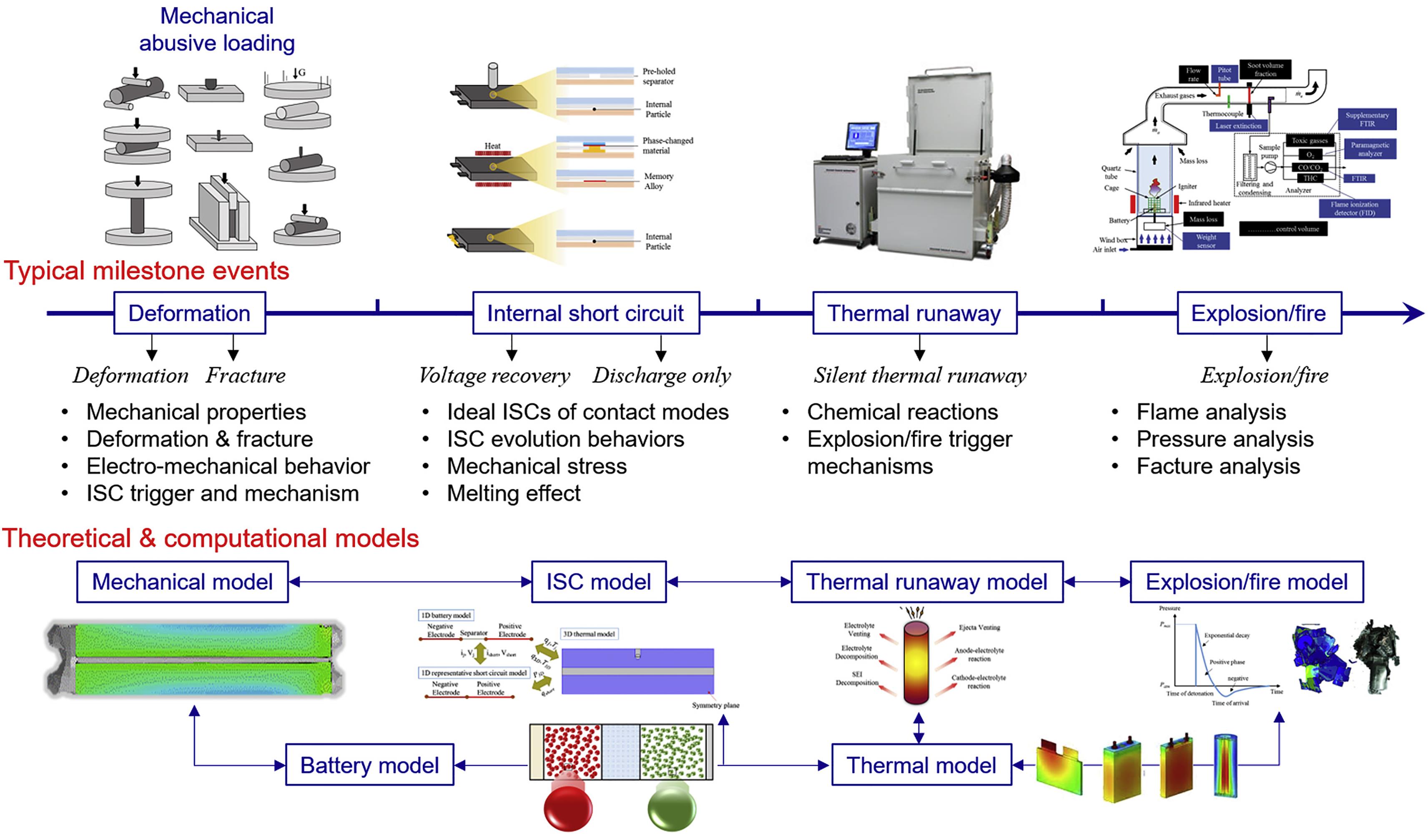

电池管理系统(BMS)常常用在电池组中,BMS由用于电池管理的硬件和软件组成,其中包括确定电池状态的算法. BMS的主要功能包括电池状态估计、电池平衡、热管理和故障诊断. 锂离子电池滥用条件可以分为机械滥用[106]、电滥用[107]和热滥用[108]. 锂离子电池在机械滥用条件下引起的火灾或爆炸事故占据了锂离子电池安全事故的很大一部分比例. 机械滥用主要包括碰撞、挤压和刺穿. 有研究指出,锂离子电池在机械滥用条件下通常需要经过机械变形,内部短路,热失控到最终引发火灾事故4个演化过程[109],如图14所示.

Fig. 14 Schematic of evolutionary process divided into four phases, i.e., deformation, internal short circuit, thermal runaway, and explosion/fire for LIB behavior upon mechanical abusive loading (Reprinted with permission from Ref.[109]; Copyright (2020) Elsevier).

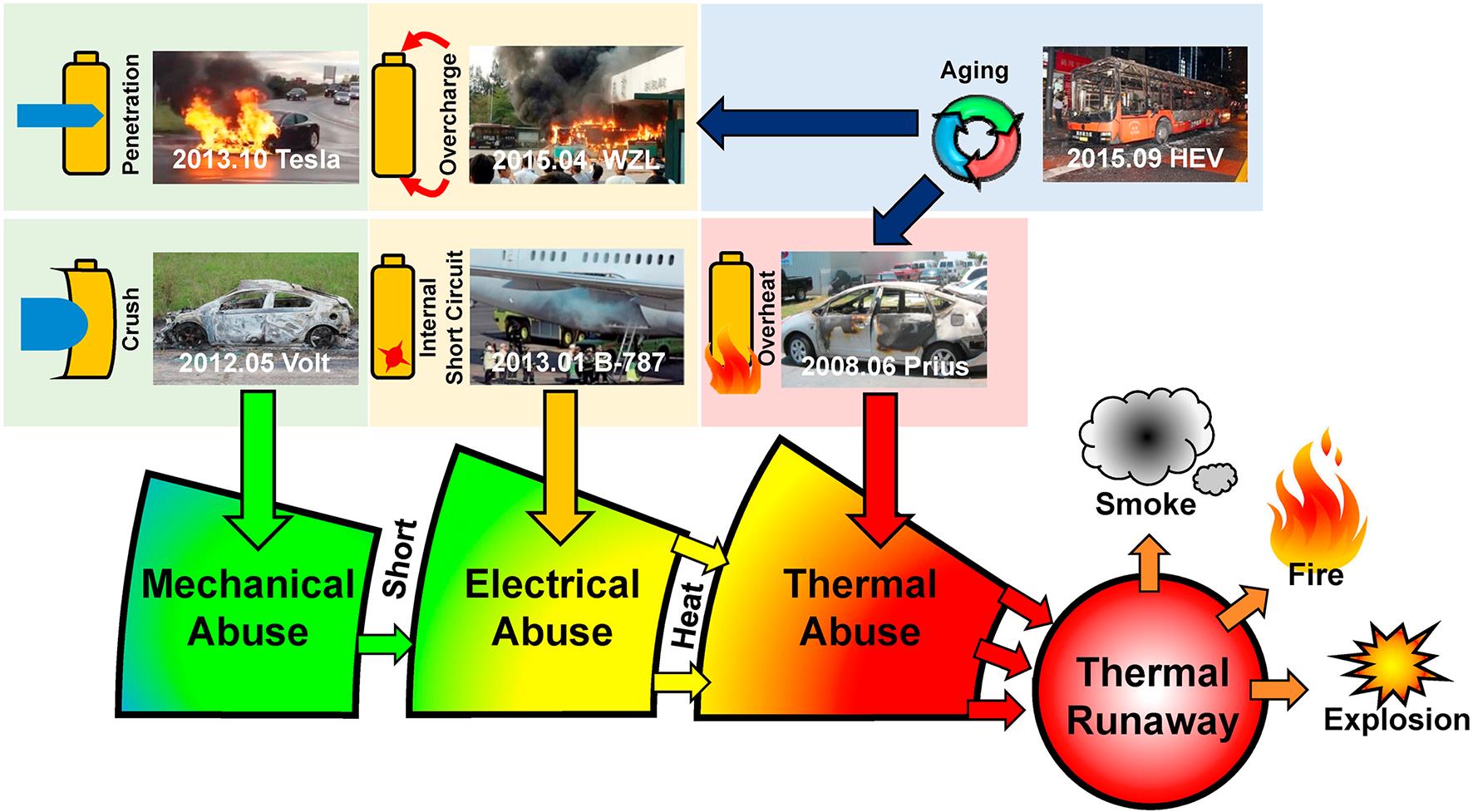

电气滥用对锂离子电池的安全性也有严重的影响,电气滥用主要包括外部短路、过充电和过放电行为[110]. 轻微的电气滥用会改变锂离子电池的发热特性. 在更严重的情况下,会引发热失控,导致爆炸和火灾,严重阻碍了电动汽车的大规模普及[111~113]. 过充电容易导致电池发生热失控从而引发安全事故,过放电通常不会直接导致电池发生热失控,但是随着放电深度的不断增加,不可逆容量的损失会变得更加严重,最终使锂离子电池变成了“死电池”.

局部过热可能是电池组中典型的热滥用情况. 除了机械/电气滥用引起的过热外,过热还可能是由电池连接器的接触松动引起的. 尽管接触松动会导致热滥用,但也可能是由汽车内饰的燃烧引起的. 碰撞后电解液的泄漏可能有利于这种燃烧[114],如图15所示. 总的来说,热滥用是导致电池热失控的直接原因. 但是当前热安全评估的步伐明显滞后于锂离子电池能量密度的提高. 因此需要结合不同的测试方法研究锂离子电池的热安全问题[115]. 这些测试方法包括加速量热法[116]、VSP2绝热量热法[117]、等温微量热法[118]、差示扫描量热法[119]、C80微量热仪[120]、火传播装置和原位高能X射线衍射技术等.

Fig. 15 Accidents related with lithium ion battery failure, and correlated abuse conditions (Reprinted with permission from Ref. [114]; Copyright (2018) Elsevier).

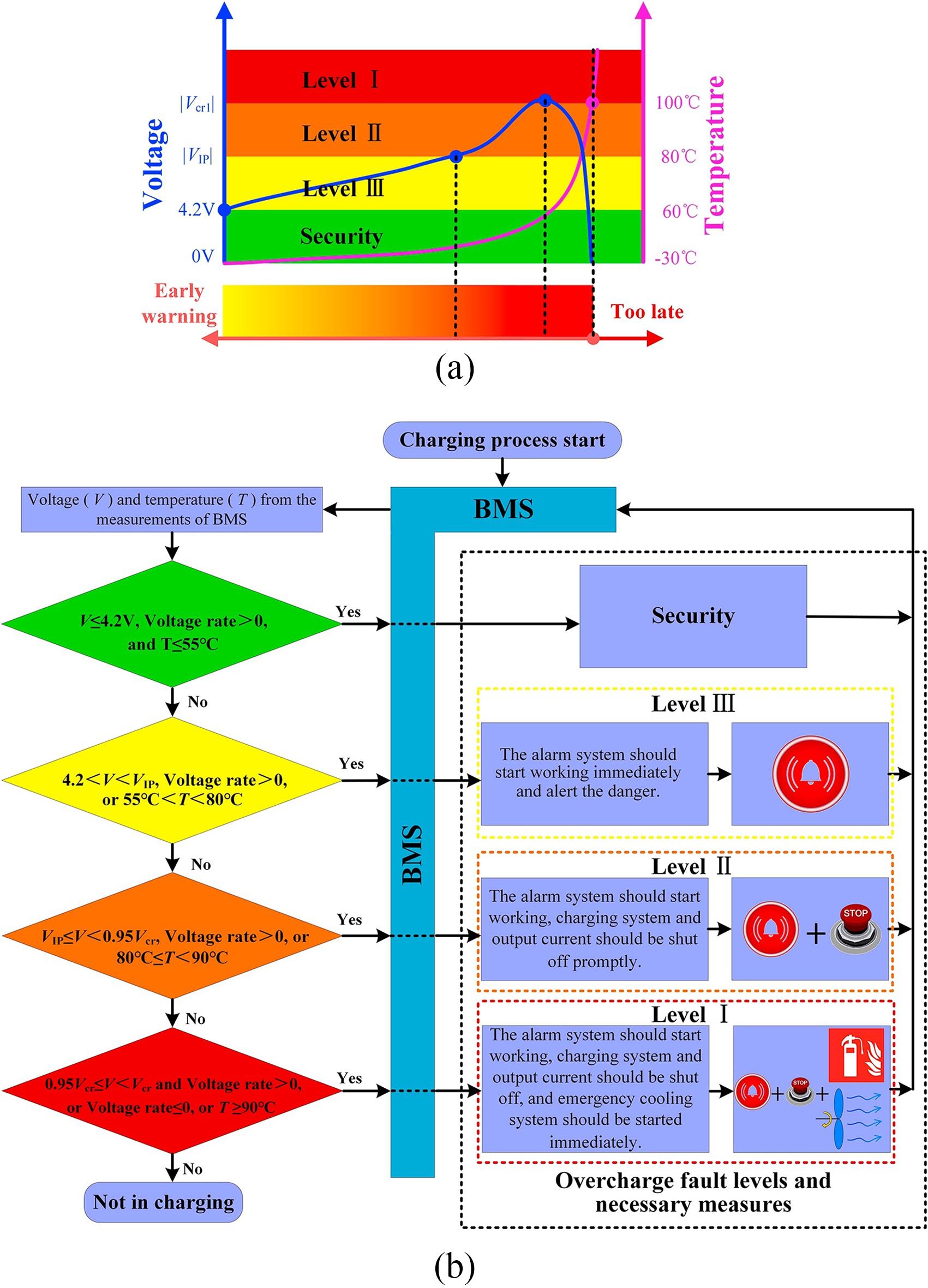

由于电池是复杂的电化学器件,当内部和外部条件发生变化时具有明显的非线性行为,因此对它们进行监测是一项具有挑战性的任务. 另一方面,十分精确且非常可靠的电池监控是BMS的关键功能,此功能可用来保障电池组的安全,从而实现电池组的正常应用[121]. BMS 系统的建模是整个系统的出发点,由于电池系统电化学反应复杂,影响因素多,目前BMS建模主要分为电模型和热模型. 由于电模型和热模型存在极强耦合关系,一般将二者联合建模[122]. 正在开发的电热模型,主要目的是预测锂离子电池的SOC、滥用条件下的耐受性以及预测热失控的发生和后果[123]. Liu等[124]通过耦合机械、热、电气、内部短路和热失控模型提出了一个相对完整的框架. 这个完整的模型可以预测从变形阶段到热失控阶段的机械、热、电化学和化学反应行为. Ye等[125]建立了耦合电子传导、传质、能量平衡和电化学机理的数学模型,模拟结果表明,锂离子电池低倍率放电过程以可逆热为主,高倍率放电过程以不可逆热为主. An等[126]开发了一种锂离子电池的热失控模型,并针对该模型提出了利用微型通道中冷却液的沸腾传热来防止热失控的预防策略. 当冷却液在微型通道中沸腾时可以达到很高的散热率,有利于电池的降温. 但在某些情况下,它可能无法防止热失控的发生. 由于电池表面的散热速率取决于电池内部的传导和电池表面到冷却液的对流,若电池内部的热阻较高,则会影响电池与冷却液之间的对流传热从而导致电池的核心温度增加到临界值触发热失控. Ping及其同事[127]设计了一个将传热和能力平衡耦合的电热模型,该模型可用于确定不同空气冷却条件和电流率下的临界温度并可用于辅助BMS,以防止热失控传播. 动力电池系统过充电意味着更严重的内部故障,包括充电控制系统和BMS故障. 早期诊断过充电可以及时发现故障,并通过BMS及时通知用户采取主动行动以避免严重损坏[128]. Zhu等[129]提出了一种处理过充电引起的故障的安全管理方法,该方法考虑了整个过充电过程中电压和温度的演变特性,将充电过程中过充电故障的评估策略分为4个级别,从安全到I级,如图16所示.

Fig. 16 The evaluation strategy of overcharge fault: (a) Four safety levels; (b) Overcharge fault evaluation strategy. (Reprinted with permission from Ref.[129]; Copyright (2019) Elsevier).

在锂离子电池组的正常工作条件下,所有电池的最高允许工作温度必须小于60 ℃以及最大温差不得超过5 ℃[130]. 因此,电池冷却系统对于将电池的温度控制在正常工作温度范围内并降低电池组中的温差至关重要. BMS的冷却系统是防止锂离子电池发生热失控的关键,当前的冷却系统不仅包括了常见的空气冷却,还有相变材料(PCM)冷却和液体冷却[131~133]. 与锂离子动力电池热管理的水冷和风冷相比,用作冷却介质的相变材料在熔化/凝固过程中可以吸收/释放大量的潜热,从而产生相对恒定的温度. 因此,近年来,有多来越多的学者对PCM冷却产生了浓厚的兴趣[134~136]. Zou等[137]制备了多壁碳纳米管(MWCNT)/石墨烯基复合相变材料,当MWCNT/石墨烯质量比为3/7时,复合PCM具有最佳的协同强化传热效果.

市场需求正在以不断增长的速度推动锂离子电池的制造,越来越多的设备因电池故障而遭受更大的火灾. 为了防止火灾,锂离子电池依赖于BMS,大多数BMS设计都是根据过去在Ni-Cd、铅蓄电池和其他水性电池中使用的设计而形成的. 然而,锂离子电池发生火灾的机制却与传统电池大相径庭,因此BMS设计已经不适用于预测锂离子电池中不断的内部变化[138]. 此外,通常用来驱动和监测、控制这些系统的内部状态的传感器是十分有限的,因此,电池管理系统需要先进的识别、估计和控制算法. 未来探索各种极端条件下锂离子电池系统的优化算法,构建多源激励下多物理场耦合的可靠性评价模型,实现电池箱体结构的多尺度构型和多功能需求的材料结构一体化设计,是动力电池系统安全性能提升的关键所在[139].

4 结语与展望

随着能源技术的发展,高能量、高功率密度电池的应用趋势越来越明显,对锂离子电池的安全性要求越来越高. 本文综述了近年来锂离子电池安全性保护措施的研究进展,介绍了基本外部和内部保护策略的主要进展和保护作用机理,并且对未来的发展趋势进行了展望. 首先,不可燃电解液是开发高安全锂离子电池不可或缺的,当前已开发出具有良好阻燃性能的不燃电解液,如环状羧酸酯、磷酸酯、氟化磷酸酯、磷腈、离子液体等. 它们作为电解液的组成部分能够很好地降低电解液的易燃性,从而产生不易燃电解液.

其次,阻燃添加剂因其成本低且效果显著而最早被用于提高锂离子电池的安全性. 当前的相关技术比较成熟并且阻燃性能也比较理想,但是使用单一的阻燃添加剂往往不能够兼顾锂离子电池的其他性能,可能会导致电导率下降、循环稳定性降低以及界面阻抗升高等问题[140]. 考虑多功能阻燃剂的协同作用,如P、F和N元素组成的多功能阻燃剂是提高阻燃效率和减少对电化学性能不利影响的良好选择. 追求用量少、阻燃效率高、毒性低、电化学性能和化学性能稳定、与电极兼容性好等特点是仍阻燃添加剂的努力方向.

除了开发不燃电解液之外,隔膜的热稳定性对于电池安全也是至关重要的. 无机陶瓷材料由于其出色的热稳定性和阻燃性而成为有前途的隔膜材料,而陶瓷固有的脆性导致了加工性能和耐冲击性能较差因而阻碍了它们的应用,因此进一步设计具有合理微观结构的陶瓷纤维[141]. 隔膜还应在高温或锂枝晶穿刺时能够保持结构完整性,以防止内部短路. 因此,开发具有高机械强度和热稳定性的隔膜对于提高大规模应用的锂离子电池的安全性至关重要. 当前绝大多数的锂离子电池安全事故都是源于内部短路伴随温度和压力的增加,因此未来还需要更“智能”的隔膜对这些因素进行监测来提高电池的安全性. 但是高性能隔膜的应用往往伴随着制备成本的增加,所以价格也是实际应用应考虑的重要因素. 固体电解质,特别是无机-有机复合固体电解质的发展似乎是锂离子电池安全问题的最终解决方案. 因为其能够结合聚合物电解质低密度、易加工的特点与无机固体电解质高的机械强度和耐热性的优点,二者结合将大大降低电池内部短路的可能性,以及火灾和爆炸的风险[142].

锂离子电池BMS需要能够实时检测和监测锂离子电池的内部健康状况. 然而,电池内部的温度分布相当复杂,需要精确监测电解液和电极以及隔膜的情况. 因此,能够测量不同组件的这些参数对于诊断并防止电池安全隐患至关重要. 总的来讲,无论为锂离子电池安装任何安全装置,尽量不要以牺牲锂离子电池的性能为代价,这是未来高能量密度和高安全性锂离子电池发展的关键. 所有这些努力将提高锂离子电池的安全性,并有助于未来发展下一代锂电池.

0373-5939925

0373-5939925 2851259250@qq.com

2851259250@qq.com